همزمان با حرکت قاطعانه تولید جهانی به سمت دقت بالاتر، سرعت بالاتر و پایداری بیشتر، شرکتهای تولیدکننده قطعات دقیق تحت فشار فزایندهای برای ارائه نه تنها تلرانسهای دقیقتر، بلکه قابلیت اطمینان بلندمدت نیز هستند. در این زمینه، قطعات گرانیتی دقیق به عنصری اساسی در مراحل حرکت فوقالعاده دقیق، سیستمهای مترولوژی پیشرفته و تجهیزات صنعتی پیشرفته تبدیل شدهاند. خواص منحصر به فرد مواد آنها، سطوح عملکردی را که با سازههای فلزی معمولی دستیابی به آنها دشوار است، ممکن میسازد.

این مقاله به بررسی تولید قطعات گرانیتی دقیق، نقش حیاتی آنها در سیستمهای صحنه حرکت فوق دقیق و روندهای گستردهتر صنعت که تقاضا را در بین شرکتهای تولیدکننده قطعات دقیق در اروپا و آمریکای شمالی شکل میدهند، میپردازد. همچنین شرح میدهد که چگونه ZHHIMG با ارائه راهحلهای گرانیتی مهندسیشده برای محیطهای صنعتی دشوار، از مشتریان جهانی پشتیبانی میکند.

قطعات گرانیتی دقیق: مزایای مواد و ارزش مهندسی

قطعات گرانیتی دقیق به طور گسترده در کاربردهایی که پایداری ابعادی، میرایی ارتعاش و ثبات حرارتی ضروری است، استفاده میشوند. در مقایسه با سازههای فولادی، چدنی یا آلومینیومی، گرانیت ترکیبی از خواص فیزیکی را ارائه میدهد که با الزامات سیستمهای فوق دقیق مطابقت دارد.

گرانیت ضریب انبساط حرارتی پایینی دارد و به اجزا اجازه میدهد حتی در دماهای متغیر محیط، دقت هندسی خود را حفظ کنند. این ویژگی به ویژه در موارد زیر اهمیت دارد:مراحل حرکت فوق دقیقکه در آن دقت موقعیتیابی در سطح میکرون و زیر میکرون باید در طول چرخههای عملیاتی طولانی حفظ شود.

علاوه بر این، ساختار کریستالی داخلی گرانیت سیاه با چگالی بالا، میرایی ارتعاش بسیار خوبی را فراهم میکند. این امر انتقال اختلالات خارجی را کاهش داده و عملکرد دینامیکی را در سکوهای حرکتی، سیستمهای نوری و تجهیزات نیمههادی بهبود میبخشد. گرانیت همچنین به طور طبیعی مقاوم در برابر خوردگی و غیر مغناطیسی است و آن را برای محیطهای اتاق تمیز و کاربردهای اندازهگیری حساس مناسب میسازد.

ساخت قطعات گرانیتی دقیق: از سنگ خام تا سازه نهایی

ساخت قطعات گرانیتی دقیق یک فرآیند بسیار تخصصی است که انتخاب مواد، ماشینکاری کنترلشده و بازرسی با دقت بالا را با هم ترکیب میکند. برخلاف پردازش استاندارد سنگ، تولید دقیق گرانیت بر دستیابی به صافی، صافی و تلرانسهای هندسی اندازهگیری شده در میکرون تمرکز دارد.

این فرآیند با انتخاب دقیق بلوکهای گرانیت خام آغاز میشود. فقط گرانیتی با ساختار دانهبندی یکنواخت، چگالی بالا و حداقل عیوب داخلی برای کاربردهای دقیق مناسب است. پس از انتخاب، این ماده تحت فرآیندهای تنشزدایی و پیرسازی قرار میگیرد تا ثبات ابعادی بلندمدت آن تضمین شود.

ماشینکاری و سنگزنی در محیطهای کنترلشده دما با استفاده از تجهیزات دقیق انجام میشود. سنگزنی سطح، صیقلکاری و پرداخت دقیق برای دستیابی به صافی و یکنواختی مورد نیاز اعمال میشود.کیفیت سطحبرای قطعات پیچیده، سوراخکاری دقیق، شیارزنی و درجهای تعبیهشده بدون به خطر انداختن یکپارچگی سازه، یکپارچه شدهاند.

در طول تولید، تأیید ابعادی با استفاده از ابزارهای مرجع کالیبره شده، سیستمهای اندازهگیری لیزری و ماشینهای اندازهگیری مختصات انجام میشود. این امر تضمین میکند که هر قطعه گرانیتی دقیق، قبل از تحویل، الزامات دقت مشخص شده را برآورده میکند.

مراحل حرکت فوق دقیق: الزامات ساختاری و محرکهای عملکرد

مراحل حرکت فوق دقیق برای کاربردهایی مانند لیتوگرافی نیمههادی، ترازبندی نوری، پردازش لیزری و سیستمهای بازرسی پیشرفته، اساسی هستند. این مراحل برای دستیابی به حرکت تکرارپذیر، پرسرعت و با دقت بالا، به سختی، پایداری حرارتی و میرایی استثنایی نیاز دارند.

سازههای مبتنی بر گرانیت، پایه ایدهآلی برای چنین سیستمهایی فراهم میکنند.پایههای گرانیتی دقیقو پلها از موتورهای خطی، یاتاقانهای هوایی و سیستمهای راهنما پشتیبانی میکنند و در عین حال ترازبندی را تحت بارهای دینامیکی حفظ میکنند. ویژگیهای میرایی ذاتی گرانیت، زمان نشست را بهبود میبخشد و خطاهای موقعیتیابی ناشی از ارتعاش را کاهش میدهد.

در بسیاری از طرحها، اجزای گرانیتی با فناوری یاتاقان هوایی ترکیب میشوند تا حرکتی تقریباً بدون اصطکاک حاصل شود. این ترکیب امکان موقعیتیابی روان و تکرارپذیر را با حداقل سایش فراهم میکند و از عمر طولانی و نیازهای نگهداری کمتری پشتیبانی میکند.

ادغام گرانیت دقیق در سیستمهای صحنه متحرک

ادغام موفقیتآمیز قطعات گرانیتی دقیق در مراحل حرکت فوق دقیق، نیازمند همکاری نزدیک بین طراحان سیستم و تولیدکنندگان قطعات است. عواملی مانند طراحی رابط نصب، توزیع بار و مدیریت حرارتی باید در اوایل فرآیند توسعه در نظر گرفته شوند.

سازههای گرانیتی سفارشی اغلب برای تطبیق با موتورهای خطی، سیستمهای رمزگذار، مدیریت کابل و الزامات خلاء یا اتاق تمیز طراحی میشوند. شرکتهای تولیدکننده قطعات دقیق به طور فزایندهای به جای قطعات کاتالوگ استاندارد، برای بهینهسازی عملکرد سیستم، به راهحلهای گرانیتی سفارشی متکی هستند.

ZHHIMG با تولیدکنندگان تجهیزات همکاری نزدیکی دارد تا پایهها، گنتریها و قابهای گرانیتی را که با معماریهای خاص صحنه حرکت همسو هستند، توسعه دهد. این رویکرد مشارکتی، سازگاری، دقت و پایداری بلندمدت را در کاربردهای دشوار تضمین میکند.

روندهای صنعت، تقاضای رو به رشد برای قطعات گرانیتی دقیق

چندین روند در سطح کلان، تقاضا برای قطعات گرانیتی دقیق را در سراسر اروپا و آمریکای شمالی افزایش میدهند. رشد مداوم تولید نیمههادیها، نیاز به پلتفرمهای ماشینی فوق پایدار و سیستمهای بازرسی را به طور قابل توجهی افزایش داده است. در عین حال، پیشرفت در اپتیک، فوتونیک و تولید مبتنی بر لیزر، انتظارات را برای دقت موقعیتیابی و پایداری محیطی افزایش داده است.

اتوماسیون و تولید دیجیتال نیز در این روند نقش دارند. با خودکارتر شدن خطوط تولید، سیستمهای اندازهگیری درون خطی و حرکت پرسرعت باید به طور مداوم و با حداقل رانش کار کنند. سازههای مبتنی بر گرانیت به تضمین عملکرد پایدار در دورههای عملیاتی طولانی کمک میکنند.

این عوامل، قطعات گرانیتی دقیق را به عنوان عناصر استراتژیک در زنجیرههای تأمین شرکتهای پیشرو در تولید قطعات دقیق قرار دادهاند.

توانمندیهای ZHHIMG در تولید دقیق گرانیت

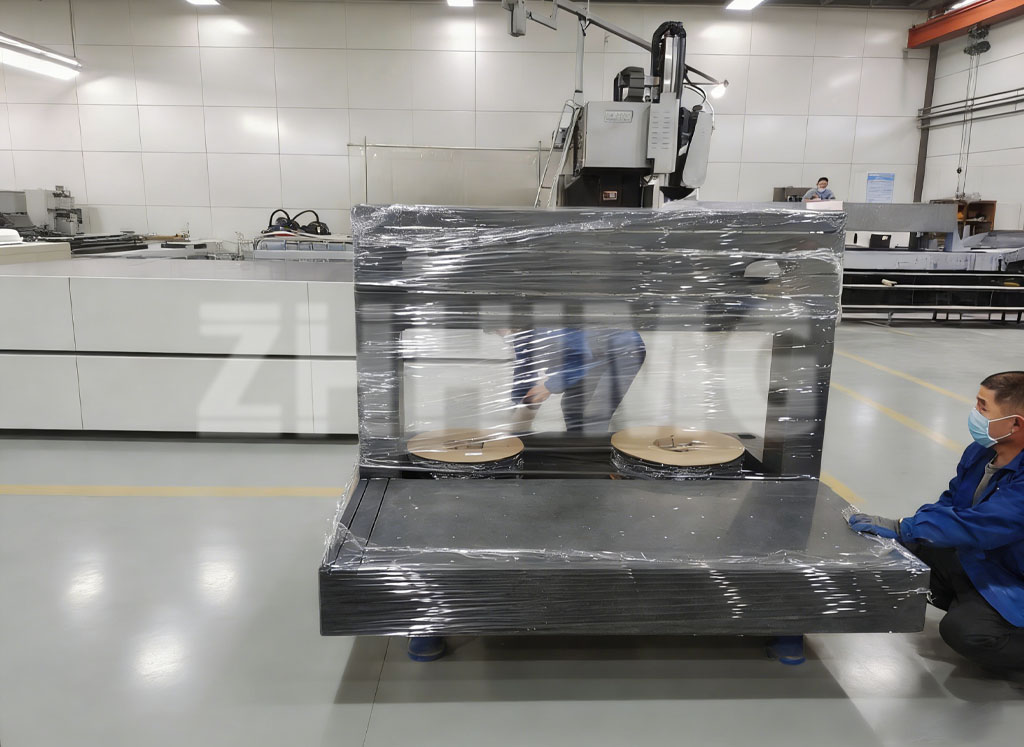

شرکت ZHHIMG متخصص در تولید قطعات گرانیتی دقیق برای مشتریان صنعتی جهانی است. این شرکت با ترکیب مواد گرانیتی مشکی مرغوب با فناوریهای پیشرفته سنگزنی دقیق و بازرسی، قطعاتی را ارائه میدهد که مطابق با استانداردهای دقیق بینالمللی هستند.

سبد محصولات این شرکت شامل پایههای گرانیتی برای مراحل حرکت فوق دقیق، صفحات سطحی دقیق، قابهای ماشین و سازههای گرانیتی مهندسیشده سفارشی است. هر جزء تحت شرایط محیطی کنترلشده تولید و از طریق رویههای بازرسی جامع تأیید میشود.

شرکت ZHHIMG با تجربه در پشتیبانی از مشتریان در تجهیزات نیمههادی، سیستمهای مترولوژی و اتوماسیون پیشرفته، نه تنها قطعات، بلکه پشتیبانی فنی را در سراسر فرآیند طراحی و ادغام ارائه میدهد.

نتیجهگیری

با پیشرفت روزافزون تولید فوق دقیق، نقش قطعات گرانیتی دقیق در سیستمهای حرکتی و تجهیزات مترولوژی اهمیت بیشتری پیدا میکند. ترکیب منحصر به فرد آنها از پایداری حرارتی، میرایی ارتعاش و دوام، آنها را به انتخابی ترجیحی برای مراحل حرکتی فوق دقیق و کاربردهای صنعتی سطح بالا تبدیل میکند.

برای شرکتهای تولیدکننده قطعات دقیق که به دنبال راهحلهای قابل اعتماد و بلندمدت هستند، سازههای مبتنی بر گرانیت، مزایای عملکرد و چرخه عمر واضحی را ارائه میدهند. ZHHIMG از طریق تخصص اختصاصی در تولید گرانیت دقیق، متعهد به پشتیبانی از مشتریان جهانی با راهحلهای مهندسی شدهای است که نیازهای در حال تحول صنعت مدرن را برآورده میکنند.

زمان ارسال: ۲۱ ژانویه ۲۰۲۶