در زمینههای پیشرفتهای مانند تولید نیمههادیها، بازرسی نوری دقیق و پردازش نانومواد، پایداری و دقت تجهیزات مستقیماً کیفیت محصول و راندمان تولید را تعیین میکند. پلتفرمهای دقیق گرانیتی، با عملکرد میرایی شش برابر چدن، در حال تبدیل شدن به محبوبترین گزینه جدید در صنعت هستند. چه ارزشهای غیرقابل جایگزینی در پس این مزیت عملکردی نهفته است؟ بیایید با هم مزایای اصلی انتخاب پلتفرمهای دقیق گرانیتی را بررسی کنیم.

۱. تضمین دقت نهایی، خطاهای جزئی دیگر مشکلی ایجاد نمیکنند

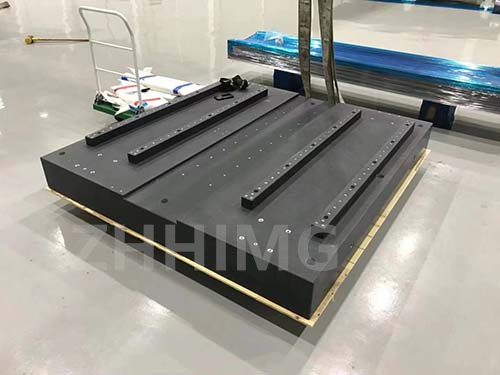

در عصر تولید در مقیاس نانو، هرگونه لرزش جزئی ممکن است منجر به از رده خارج شدن محصول شود. هنگامی که پایه چدنی با لرزش ناشی از عملکرد تجهیزات یا تداخل محیط خارجی مواجه میشود، به دلیل عملکرد میرایی ناکافی، انرژی ارتعاش به سرعت از بین نمیرود و در نتیجه باعث جابجایی یا لرزش اجزای کلیدی تجهیزات میشود. پلتفرم دقیق گرانیتی، با ویژگیهای میرایی برجسته خود، میتواند انرژی ارتعاش را در یک لحظه به انرژی گرمایی برای اتلاف تبدیل کند و به طور موثر انتقال و تقویت ارتعاش را سرکوب کند.

به عنوان مثال، دستگاه فتولیتوگرافی نیمههادی را در نظر بگیرید. پس از بهکارگیری پلتفرم دقیق گرانیت، دامنه ارتعاش لنز از ±8μm به ±1.3μm کاهش یافته است که خطای عرض خط الگوی تراشه را 75٪ کاهش داده و دقت تولید تراشه را به طور قابل توجهی بهبود میبخشد. در بازرسی نوری دقیق، میتوان اطمینان حاصل کرد که لنز نوری ابزار بازرسی پایدار میماند و از تاری تصویر و انحراف دادهها ناشی از ارتعاش جلوگیری میکند و حتی نقصهای کوچک در سطح 0.1μm را نیز پنهان نمیکند.

دوم، عمر مفید بسیار طولانی دارد و هزینه کلی را کاهش میدهد.

تحت تأثیر لرزش و ضربه طولانی مدت و مکرر، پایه چدنی مستعد ترکهای ریز در داخل است که منجر به کاهش استحکام ساختاری میشود. این پایه پس از 3 تا 5 سال نیاز به تعویض دارد که نه تنها زمان از کار افتادگی تجهیزات را افزایش میدهد، بلکه هزینههای بالای نگهداری و تعویض را نیز به همراه دارد. گرانیت از کریستالهای معدنی مانند کوارتز و فلدسپات تشکیل شده است که از طریق پیوندهای یونی و کووالانسی به طور نزدیکی با هم ترکیب شدهاند. این سنگ ساختاری متراکم و یکنواخت دارد و مقاومت بالایی در برابر خستگی دارد.

حتی پس از دهها هزار چرخه ارتعاش، سکوی دقیق گرانیتی همچنان میتواند خواص فیزیکی و مکانیکی پایدار خود را حفظ کند و عمر مفید آن میتواند بیش از سه برابر پایه چدنی باشد. آمار یک شرکت تولیدکننده ابزار دقیق نشان میدهد که پس از استفاده از سکوهای دقیق گرانیتی، تعداد دفعات تعمیر و نگهداری تجهیزات 60 درصد کاهش یافته و میانگین صرفهجویی در هزینه سالانه بیش از یک میلیون یوان است.

سه. سازگاری عالی با محیط زیست، مدیریت آسان شرایط کاری پیچیده

در محیط تولید واقعی، عواملی مانند تغییرات دما، تداخل الکترومغناطیسی و خوردگی شیمیایی همگی میتوانند بر عملکرد تجهیزات تأثیر بگذارند. پایه چدنی ضریب انبساط حرارتی نسبتاً بالایی دارد و مستعد تغییرات ابعادی تحت نوسانات دما است که به نوبه خود بر دقت تجهیزات تأثیر میگذارد. در عین حال، مقاومت در برابر خوردگی ضعیفی دارد و مستعد زنگ زدگی و تغییر شکل در اثر فرسایش مواد شیمیایی است.

سکوهای دقیق گرانیتی ضریب انبساط حرارتی بسیار پایینی دارند (تنها 1/20 ضریب انبساط حرارتی چدن)، که میتواند به طور مؤثر در برابر تأثیرات ناشی از تغییرات دما مقاومت کند. این ماده دارای خواص شیمیایی پایداری است و با مواد اسیدی یا قلیایی واکنش نمیدهد و میتواند در محیطهای پیچیده مانند کارگاههای نیمههادی و آزمایشگاههای شیمیایی به طور پایدار کار کند. علاوه بر این، گرانیت غیر رسانا و غیر مغناطیسی است و تحت تأثیر تداخل الکترومغناطیسی قرار نمیگیرد و این امر پایداری عملکرد تجهیزات را بیشتر تضمین میکند.

چهارم، رویه صنعت تأیید کرده است که این امر به جهش رقابتی شرکتها کمک میکند.

رویههای بسیاری از شرکتهای پیشرو در صنایع مختلف، ارزش پلتفرمهای دقیق گرانیتی را به طور کامل نشان داده است. پس از اینکه یک کارخانه بزرگ نیمههادی جهانی، پلتفرم دقیق گرانیتی را جایگزین کرد، نرخ بازده تراشه از 78٪ به 92٪ افزایش یافت و ظرفیت تولید 30٪ افزایش یافت. پس از اینکه یک تولیدکننده ابزار نوری سطح بالا این پلتفرم را به کار گرفت، دقت تشخیص محصولات آن به سطح پیشرو در صنعت رسید و سفارشات بینالمللی بیشتری را به دست آورد.

در رقابت فزاینده و شدید امروزی در تولید دقیق، انتخاب پلتفرمهای دقیق گرانیتی نه تنها ارتقاء عملکرد تجهیزات تولید است، بلکه یک تصمیم کلیدی برای شرکتها جهت بهبود کیفیت محصول، کاهش هزینهها و افزایش رقابت در بازار نیز میباشد. با پیشرفت مداوم فناوری، پلتفرمهای دقیق گرانیتی قطعاً نقش مهمی در زمینههای بیشتری ایفا خواهند کرد و صنعت را به سمت دقت و راندمان بالاتر سوق میدهند.

زمان ارسال: ۱۴ مه ۲۰۲۵