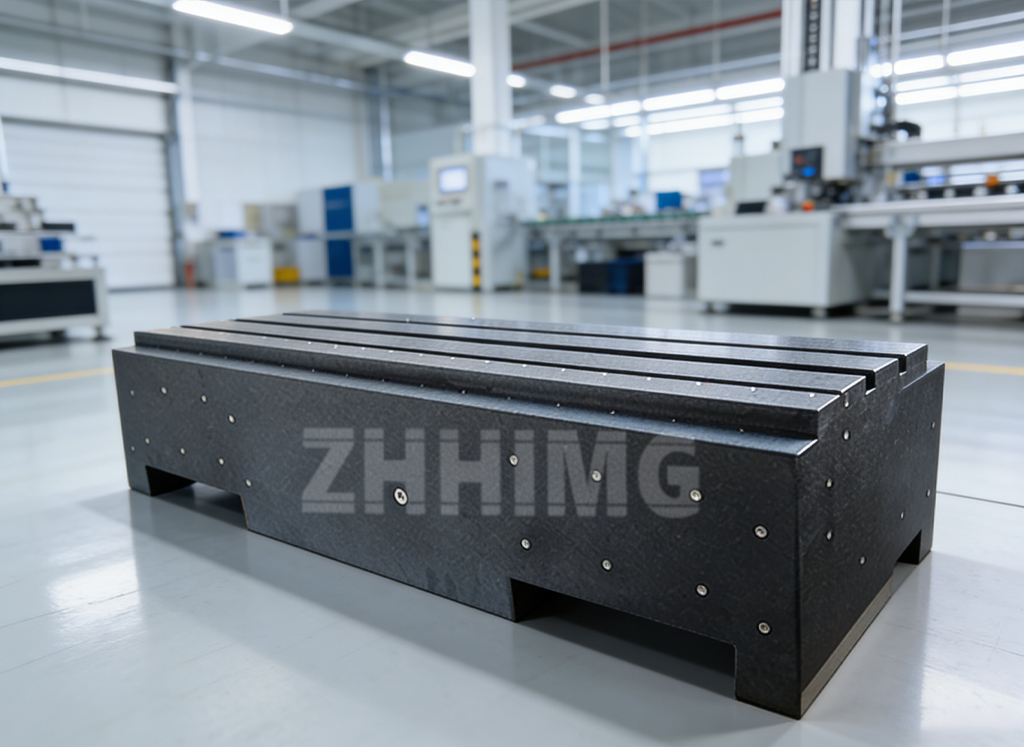

سکوهای گرانیتی دقیق دیگر صرفاً به عنوان سطوح مرجع غیرفعال استفاده نمیشوند. در تولید فوق دقیق مدرن، مترولوژی و مونتاژ تجهیزات، آنها اغلب به عنوان اجزای ساختاری کاربردی عمل میکنند. این تکامل به طور طبیعی منجر به یک سوال رایج و بسیار کاربردی در طول مباحث مربوط به تهیه و طراحی میشود: آیا میتوان سوراخهای نصب را روی ... سفارشی کرد؟سکوی گرانیتی دقیقو اگر چنین است، چه اصولی باید بر طرحبندی آنها حاکم باشد تا از به خطر افتادن دقت جلوگیری شود؟

پاسخ کوتاه بله است، سوراخهای نصب را میتوان سفارشی کرد و در بسیاری از کاربردهای پیشرفته، باید این کار را انجام داد. سکوهای دقیق گرانیتی اغلب برای اتصال به یاتاقانهای هوایی، موتورهای خطی، مسیرهای راهنما، سیستمهای نوری، فیکسچرها یا مجموعههای کامل ماشین مورد نیاز هستند. الگوهای استاندارد سوراخ به ندرت این الزامات پیچیده ادغام را برآورده میکنند. طرحبندیهای سوراخ سفارشی به سکوی گرانیتی اجازه میدهد تا به جای یک سطح مرجع ایزوله، به بخشی جداییناپذیر از سیستم تبدیل شود.

با این حال، سفارشیسازی به معنای آزادی نامحدود نیست. گرانیت رفتار بسیار متفاوتی نسبت به فلز دارد و طراحی نامناسب سوراخ میتواند باعث ایجاد تنش داخلی، کاهش یکپارچگی ساختاری یا تأثیر منفی بر دقت درازمدت شود. به همین دلیل است که تولیدکنندگان باتجربه، طرح سوراخ را به عنوان یک کار مهندسی به جای یک درخواست ماشینکاری ساده در نظر میگیرند.

یکی از اساسیترین ملاحظات، توزیع بار است. هر سوراخ نصب، تمرکز تنش موضعی را در گرانیت ایجاد میکند. اگر سوراخها خیلی نزدیک به هم، خیلی نزدیک به لبهها یا مستقیماً زیر مناطق تحت بار زیاد قرار گیرند، میدان تنش میتواند ساختار داخلی گرانیت را تغییر شکل دهد. حتی اگر تغییر شکل بلافاصله قابل مشاهده نباشد، میتواند به مرور زمان به صورت رانش مسطح ظریف ظاهر شود. یک طرح سوراخ با طراحی خوب تضمین میکند که بارها از تجهیزات نصب شده به طور مساوی در سراسر بدنه گرانیت منتقل میشوند، نه اینکه در چند نقطه متمرکز شوند.

رابطه بین سوراخهای نصب و نقاط پشتیبانی نیز به همان اندازه حیاتی است.سکوهای گرانیتی دقیقمعمولاً در مکانهای خاصی پشتیبانی میشوند تا خمش و انحراف گرانشی به حداقل برسد. اگر سوراخهای نصب بدون توجه به این نقاط پشتیبانی قرار گیرند، نیروهای سفت کننده یا بارهای عملیاتی ممکن است هندسه پشتیبانی مورد نظر را خنثی کنند. در کاربردهای با دقت بالا، این تعامل میتواند منجر به تغییرات قابل اندازهگیری در صافی سطح شود. به همین دلیل، طراحی چیدمان سوراخ باید همیشه در نظر بگیرد که چگونه سکو در طول اندازهگیری و بهرهبرداری پشتیبانی خواهد شد.

عمق، قطر و روش رزوهکاری نیز بیش از آنچه بسیاری از کاربران انتظار دارند، اهمیت دارند. گرانیت رزوهکاری تهاجمی یا عمق بیش از حد را مانند فلزات تحمل نمیکند. اغلب از اینسرتها، بوشها یا غلافهای فلزی پیوندی برای ایجاد رزوههای بادوام و در عین حال محافظت از سنگ اطراف استفاده میشود. انتخاب نوع اینسرت و روش نصب نه تنها بر مقاومت مکانیکی، بلکه بر پایداری بلندمدت نیز تأثیر میگذارد. اینسرتهای نصب شده ضعیف میتوانند باعث ایجاد ترکهای ریز یا تنشهای پسماند شوند که به مرور زمان دقت را کاهش میدهند.

اصل مهم دیگر تقارن است. الگوهای سوراخ نامتقارن میتواند منجر به توزیع ناهموار تنش شود، به خصوص هنگامی که پلتفرم در معرض تغییرات حرارتی یا بارهای دینامیکی قرار میگیرد. در حالی که عدم تقارن گاهی اوقات به دلیل طراحی تجهیزات اجتنابناپذیر است، مهندسان باتجربه سعی میکنند تا حد امکان محل قرارگیری سوراخها را متعادل کنند. تقارن به حفظ رفتار تغییر شکل قابل پیشبینی کمک میکند، که برای حفظ صافی و دقت هندسی در شرایط واقعی ضروری است.

رفتار حرارتی نیز باید هنگام طراحی سوراخهای نصب در نظر گرفته شود. گرانیت ضریب انبساط حرارتی پایینی دارد، اما قطعات فلزی و قطعات نصب شده ممکن است با سرعتهای متفاوتی منبسط شوند. طرحبندی سوراخهایی که قطعات را بیش از حد سفت و سخت نگه میدارند، میتوانند تنش حرارتی در فصل مشترک گرانیت-فلز ایجاد کنند. امکان حرکت کنترلشده یا انتخاب مواد مناسب برای درج، به جلوگیری از تجمع تنش در درازمدت، بهویژه در محیطهایی با تغییرات دما، کمک میکند.

از دیدگاه تولید، توالی عملیات به اندازه خود طرحبندی مهم است. در تولید با کیفیت بالا، سوراخکاری و ایجاد سوراخهای نصب با دقت با فرآیندهای سنگزنی و صیقلکاری هماهنگ میشوند. انجام ماشینکاری سنگین پس از پرداخت نهایی سطح، خطر ایجاد تنش یا اعوجاج سطح را به همراه دارد. به همین دلیل است که طرحبندیهای سوراخ سفارشی باید در اوایل مرحله طراحی تعریف شوند تا به تولیدکننده اجازه دهند آنها را در یک فرآیند تولید کنترلشده ادغام کند، نه اینکه آنها را به عنوان یک اقدام بعدی در نظر بگیرد.

بازرسی و تأیید پس از تکمیل سفارشیسازی، نقش تعیینکنندهای ایفا میکنند. یک پلتفرم گرانیتی دقیق با سوراخهای نصب باید در پیکربندی نهایی خود، با درجهای نصب شده و سطوح کاملاً پرداخت شده، اندازهگیری شود. گزارشهای بازرسی صافی و هندسه باید منعکس کننده شرایط واقعی تحویل داده شده باشند، نه یک حالت میانی. این امر اطمینان میدهد که سفارشیسازی، نقش پلتفرم را به عنوان یک مرجع دقیق به خطر نینداخته است.

برای کاربران، درک این اصول به تعیین انتظارات واقعبینانه کمک میکند. سوراخهای نصب سفارشی وقتی به درستی مهندسی شوند، خطری ندارند. برعکس، آنها اغلب با تضمین تراز مناسب، نصب تکرارپذیر و انتقال بار پایدار، دقت سیستم را افزایش میدهند. مشکلات فقط زمانی ایجاد میشوند که طرحبندی سوراخها صرفاً بر اساس راحتی یا هزینه و بدون در نظر گرفتن رفتار ماده گرانیت و الزامات دقت انجام شود.

در کاربردهای عملی مانند پایههای تجهیزات نیمههادی، سیستمهای حرکتی دقیق، سکوهای بازرسی نوری و مراحل یاتاقان هوایی، سکوهای گرانیتی سفارشی با چیدمان سوراخهای خوب طراحی شده، استاندارد شدهاند. آنها نشان میدهند کهگرانیت دقیقمصالح شکنندهای نیست که در ادغام سازهای از آن اجتناب شود، بلکه وقتی با نظم مهندسی با آن رفتار شود، شالودهای بسیار توانمند است.

در نهایت، سوال این نیست که آیا میتوان سوراخهای نصب را روی یک پلتفرم گرانیتی دقیق سفارشی کرد یا خیر، بلکه این است که آیا آنها با درک کافی از دقت، پایداری و عملکرد بلندمدت طراحی شدهاند یا خیر. وقتی اصول چیدمان رعایت شود و سفارشیسازی با در نظر گرفتن دقت انجام شود، سوراخهای نصب به جای یک مصالحه، به یک مزیت عملکردی تبدیل میشوند. در مهندسی فوق دقیق، طراحی متفکرانه همان چیزی است که به گرانیت اجازه میدهد نه تنها به عنوان یک سطح، بلکه به عنوان یک مرجع ساختاری قابل اعتماد برای سالهای آینده عمل کند.

زمان ارسال: ۱۵ دسامبر ۲۰۲۵