گرانیت به دلیل خواص عالی خود، مانند استحکام بالا، سختی و پایداری حرارتی، در صنایع مختلف کاربرد گسترده ای پیدا کرده است. در سال های اخیر، بسیاری از تولیدکنندگان ماشین آلات سوراخکاری و فرزکاری PCB به منظور کاهش تجمع گرما در حین کار، شروع به استفاده از عناصر گرانیتی در ماشین آلات خود کرده اند.

یکی از بزرگترین چالشها در عملکرد دستگاههای سوراخکاری و فرزکاری PCB، تجمع گرما است. چرخش پرسرعت ابزارهای سوراخکاری و فرزکاری دستگاه، مقدار قابل توجهی گرما تولید میکند که میتواند باعث آسیب به ابزار و برد PCB شود. این گرما همچنین در ساختار دستگاه پراکنده میشود که در نهایت میتواند دقت و طول عمر دستگاه را کاهش دهد.

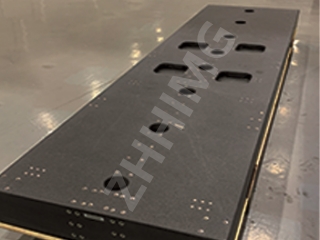

برای مقابله با تجمع گرما، تولیدکنندگان دستگاههای حفاری و فرز PCB شروع به ادغام عناصر گرانیتی در دستگاههای خود کردهاند. گرانیت رسانایی حرارتی بالایی دارد، به این معنی که میتواند گرما را با کارایی بیشتری نسبت به سایر مواد جذب و دفع کند. این ویژگی میتواند به تنظیم دمای ساختار دستگاه کمک کند و خطر گرمای بیش از حد و آسیبهای ناشی از گرما را کاهش دهد.

گرانیت علاوه بر رسانایی حرارتی، از پایداری ابعادی بالایی نیز برخوردار است. این بدان معناست که میتواند شکل و اندازه خود را حتی در معرض دمای شدید حفظ کند. دستگاههای حفاری و فرزکاری PCB اغلب در دماهای بالا کار میکنند و استفاده از عناصر گرانیتی تضمین میکند که دستگاه دقت و قابلیت اطمینان خود را در طول زمان حفظ میکند.

یکی دیگر از مزایای استفاده از عناصر گرانیتی در ماشینهای سوراخکاری و فرزکاری PCB، توانایی آنها در کاهش ارتعاشات است. گرانیت مادهای متراکم و جامد است که میتواند ارتعاشات ایجاد شده در حین کار دستگاه را جذب و دفع کند. این خاصیت میتواند دقت و صحت دستگاه را بهبود بخشد و در نتیجه محصولات PCB با کیفیت بالاتر و سازگارتر تولید شوند.

در نتیجه، استفاده از عناصر گرانیتی در ماشینهای سوراخکاری و فرزکاری PCB مزایای متعددی دارد که میتواند به بهبود قابلیت اطمینان، دقت و طول عمر دستگاه کمک کند. رسانایی حرارتی بالا، پایداری ابعادی و خواص میرایی ارتعاش آن میتواند به کاهش تجمع گرما، حفظ دقت و بهبود کیفیت محصولات PCB کمک کند.

زمان ارسال: ۱۸ مارس ۲۰۲۴