...

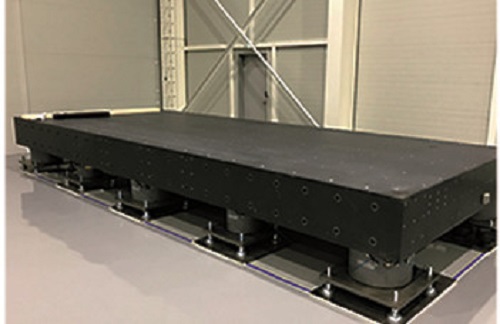

در صنعت باتری لیتیومی، به عنوان یک تجهیزات اصلی تولید، پایداری سکوی حرکتی دستگاه پوششدهی نقش تعیینکنندهای در کیفیت تولید باتریهای لیتیومی دارد. در سالهای اخیر، بسیاری از شرکتهای تولیدکننده باتری لیتیومی دریافتهاند که هنگام ارتقاء تجهیزات خود، پس از جایگزینی پایه چدنی سنتی با پایه گرانیتی، پایداری سکوی حرکتی به یک جهش کیفی دست یافته است. طبق آزمایشهای واقعی، نرخ بهبود پایداری به 200٪ رسیده است. در ادامه، به دلایل آن خواهیم پرداخت.

تفاوت در خواص مواد، پایه و اساس پایداری را بنا مینهد

پایداری حرارتی: گرانیت مزایای قابل توجهی دارد

در طول کارکرد دستگاه پوشش باتری لیتیومی، عواملی مانند کارکرد موتور و گرمای تولید شده توسط اصطکاک میتوانند باعث نوسانات دمای اطراف تجهیزات شوند. ضریب انبساط حرارتی چدن تقریباً 12×10⁻⁶/℃ است و با تغییر دما، اندازه آن به طور قابل توجهی تغییر میکند. به عنوان مثال، هنگامی که دما 10 درجه سانتیگراد افزایش مییابد، یک پایه چدنی 1 متری ممکن است 120 میکرومتر افزایش طول داشته باشد. ضریب انبساط حرارتی گرانیت بسیار کم است، تنها (4-8) ×10⁻⁶/℃. در شرایط یکسان، افزایش طول یک پایه گرانیتی 1 متری تنها 40-80 میکرومتر است. تغییر شکل حرارتی جزئی به این معنی است که در یک محیط تولید با تغییرات مکرر دما، پایه گرانیتی میتواند دقت اولیه سکوی متحرک را بهتر حفظ کرده و پایداری فرآیند پوشش را تضمین کند.

استحکام و عملکرد میرایی: گرانیت برتر است

استحکام، توانایی یک ماده در مقاومت در برابر تغییر شکل را تعیین میکند، در حالی که عملکرد میرایی به کارایی جذب انرژی ارتعاش مربوط میشود. اگرچه چدن استحکام خاصی دارد، اما ساختار گرافیتی پوسته پوستهای در داخل آن وجود دارد. تحت تأثیر طولانی مدت تنش متناوب ایجاد شده توسط عملکرد تجهیزات، مستعد تمرکز تنش است که منجر به تغییر شکل و تأثیر بر پایداری سکو میشود. در مقابل، گرانیت بافتی سخت دارد، ساختار داخلی متراکم و استحکام عالی دارد. ساختار معدنی منحصر به فرد آن، عملکرد میرایی فوقالعادهای به آن میدهد و آن را قادر میسازد تا به سرعت انرژی ارتعاش را برای اتلاف به انرژی حرارتی تبدیل کند. مطالعات نشان داده است که در یک محیط ارتعاشی ۱۰۰ هرتز، گرانیت میتواند به طور موثر ارتعاش را در عرض ۰.۱۲ ثانیه تضعیف کند، در حالی که چدن به ۰.۹ ثانیه نیاز دارد. هنگامی که دستگاه پوشش باتری لیتیومی با سرعت بالا کار میکند، پایه گرانیت میتواند تداخل ارتعاش روی سر پوشش را به طور قابل توجهی کاهش دهد و ضخامت پوشش یکنواخت و ثابتی را تضمین کند.

پشتیبانی از دادههای کمی برای بهبود پایداری

تست ارتعاش: کنتراست دامنه مشخص است

مؤسسات حرفهای آزمایشهای ارتعاش را روی سکوهای حرکتی دستگاههای پوشش باتری لیتیومی مجهز به پایههای چدنی و پایههای گرانیتی انجام دادند. هنگامی که دستگاه پوششدهی به طور عادی کار میکند و سرعت روی ۱۰۰ متر بر دقیقه تنظیم شده است، از یک حسگر ارتعاش با دقت بالا برای اندازهگیری دامنه قسمتهای کلیدی سکو استفاده میشود. نتایج نشان میدهد که دامنه سکوی متحرک پایه چدنی در جهت محور X، ۲۰ میکرومتر و در جهت محور Y، ۱۸ میکرومتر است. پس از جایگزینی با پایه گرانیتی، دامنه محور X به ۶ میکرومتر و دامنه محور Y به ۵ میکرومتر کاهش یافت. از دادههای دامنه، میتوان دریافت که پایه گرانیتی دامنه ارتعاش سکوی متحرک را در دو جهت اصلی تقریباً ۷۰ درصد کاهش داده است، که به طور قابل توجهی تأثیر ارتعاش بر دقت پوشش را به حداقل میرساند و شواهد محکمی برای بهبود پایداری ارائه میدهد.

حفظ دقت در درازمدت: رشد آهسته خطا

در طول یک آزمایش عملیات پوششدهی مداوم ۸ ساعته، دقت موقعیتیابی پلتفرم به صورت بلادرنگ بررسی شد. هنگام استفاده از پایه چدنی، خطای موقعیتیابی پلتفرم به تدریج با گذشت زمان افزایش مییابد. پس از ۸ ساعت، خطای تجمعی موقعیتیابی محورهای XY به ±۳۰μm میرسد. خطای موقعیتیابی پلتفرم حرکتی با پایه گرانیتی پس از ۸ ساعت تنها ±۱۰μm است. این نشان میدهد که در طول فرآیند تولید بلندمدت، پایه گرانیتی میتواند دقت پلتفرم را بهتر حفظ کند، به طور موثر از انحراف موقعیت پوشش ناشی از رانش دقت جلوگیری کند و مزیت پایداری آن را بیشتر تأیید کند.

پایداری تأیید اثر تولید واقعی بهبود یافته است

در خط تولید واقعی یک شرکت تولید باتری لیتیومی خاص، پایههای چدنی برخی از دستگاههای پوششدهی به پایههای گرانیتی ارتقا یافتند. قبل از ارتقا، میزان نقص محصول تا 15٪ بود که نقصهای اصلی شامل ضخامت ناهموار پوشش و انحراف پوشش در لبه ورق الکترود بود. پس از ارتقا، میزان نقص محصولات به طور قابل توجهی به 5٪ کاهش یافت. پس از تجزیه و تحلیل، دقیقاً به این دلیل که پایه گرانیتی پایداری سکوی متحرک را افزایش میدهد، فرآیند پوششدهی دقیقتر و قابل کنترلتر میشود و به طور موثر نقصهای محصول ناشی از سکوهای ناپایدار را کاهش میدهد. این امر به طور کامل تأثیر مثبت پایه گرانیتی بر کیفیت تولید در دستگاههای پوششدهی باتری لیتیومی را نشان میدهد.

در نتیجه، چه از تحلیل نظری خواص مواد، چه از دادههای آزمایش کمی واقعی یا بازخورد تأثیر بر خط تولید، به وضوح نشان میدهد که بهبود پایداری سکوی حرکتی دستگاه پوشش باتری لیتیوم با استفاده از پایه گرانیتی در مقایسه با پایه چدنی میتواند به 200٪ برسد. برای شرکتهای تولید باتری لیتیومی که کیفیت و ظرفیت بالایی را دنبال میکنند، پایه گرانیتی بدون شک یک انتخاب کلیدی برای افزایش عملکرد دستگاه پوشش است.

زمان ارسال: ۱۹ مه ۲۰۲۵