در دنیای تولید دقیق، پایداری و دقت ابزارهای اندازهگیری گرانیت از اهمیت بالایی برخوردار است. این مقاله به بررسی روشهای بازرسی مسطح بودن، نگهداری ضروری روزانه و مزایای فنی منحصر به فردی که ZHHIMG® را به پیشرو در این زمینه تبدیل کرده است، میپردازد.

ابزارهای اندازهگیری گرانیت به دلیل خواص فیزیکی برترشان، از جمله چگالی بالا، پایداری استثنایی، مقاومت در برابر خوردگی و ماهیت غیرمغناطیسی، به جایگزینی ایدهآل برای همتایان فلزی خود تبدیل شدهاند. با این حال، حتی بادوامترین گرانیت نیز برای حفظ مداوم دقت در سطح میکرون و حتی نانومتر در طول زمان، نیاز به نگهداری علمی و کالیبراسیون حرفهای دارد.

نکات نگهداری و استفاده روزانه برای ابزارهای اندازهگیری گرانیت

استفاده صحیح و نگهداری منظم، اولین گامها برای افزایش طول عمر و اطمینان از دقت ابزارهای اندازهگیری گرانیت شما هستند.

- کنترل محیطی: ابزارهای اندازهگیری گرانیت همیشه باید در محیطی با دما و رطوبت کنترلشده استفاده و نگهداری شوند. در ZHHIMG®، ما یک کارگاه ۱۰،۰۰۰ متر مربعی با شرایط آب و هوایی کنترلشده با کف بتنی درجه نظامی به ضخامت ۱۰۰۰ میلیمتر و ترانشههای ضد ارتعاش اطراف را اداره میکنیم که تضمین میکند محیط اندازهگیری کاملاً پایدار است.

- ترازبندی دقیق: قبل از شروع هرگونه اندازهگیری، تراز کردن ابزار اندازهگیری گرانیت با استفاده از یک ابزار با دقت بالا، مانند تراز الکترونیکی Swiss WYLER، ضروری است. این پیشنیاز برای ایجاد یک صفحه مرجع دقیق است.

- تمیز کردن سطح: قبل از هر بار استفاده، سطح کار باید با یک پارچه تمیز و بدون پرز پاک شود تا هرگونه گرد و غبار یا آلودگی که میتواند بر نتایج اندازهگیری تأثیر بگذارد، از بین برود.

- جابجایی دقیق: هنگام قرار دادن قطعات کار روی سطح، آنها را با احتیاط جابجا کنید تا از ضربه یا اصطکاکی که میتواند به سطح آسیب برساند، جلوگیری شود. حتی یک لبپریدگی جزئی میتواند صافی سطح را به خطر بیندازد و منجر به خطاهای اندازهگیری شود.

- نگهداری مناسب: در صورت عدم استفاده، از صفحه گرانیتی به عنوان سکوی نگهداری ابزار یا سایر اشیاء سنگین استفاده نکنید. فشار طولانی مدت و ناهموار روی سطح میتواند به مرور زمان باعث کاهش صافی آن شود.

تعمیر و کالیبراسیون صافی ابزار اندازهگیری گرانیت

وقتی یک ابزار اندازهگیری گرانیت به دلیل حادثه یا استفاده طولانی مدت از صافی مورد نیاز خود منحرف میشود، تعمیر حرفهای تنها راه برای بازیابی دقت آن است. صنعتگران ما در ZHHIMG® پیشرفتهترین تکنیکهای تعمیر را فرا گرفتهاند تا اطمینان حاصل شود که هر کالیبراسیون با بالاترین استانداردها مطابقت دارد.

روش تعمیر: لپینگ دستی

ما از پرداخت دستی برای تعمیرات استفاده میکنیم، فرآیندی که به مهارت بالایی نیاز دارد. تکنسینهای ارشد ما، که بسیاری از آنها بیش از 30 سال تجربه دارند، توانایی قابل توجهی در احساس دقت تا سطح میکرون دارند. مشتریان اغلب از آنها به عنوان "ترازهای الکترونیکی متحرک" یاد میکنند زیرا میتوانند به طور شهودی میزان موادی را که باید با هر بار عبور از دستگاه برداشته شود، اندازهگیری کنند.

فرآیند تعمیر معمولاً شامل موارد زیر است:

- صیقلکاری خشن: استفاده از یک صفحه صیقلکاری و ترکیبات ساینده برای انجام یک سنگزنی اولیه، و دستیابی به سطح اساسی از صافی.

- پرداخت نیمهپرداخت و پرداخت نهایی: استفاده تدریجی از مواد ساینده ظریفتر برای از بین بردن خراشهای عمیقتر و افزایش صافی سطح به سطح دقیقتر.

- نظارت بر زمان واقعی: در طول فرآیند صیقلکاری، تکنسینهای ما از تجهیزات با دقت بالا، از جمله نشانگرهای Mahr آلمانی، ترازهای الکترونیکی WYLER سوئیسی و تداخلسنج لیزری Renishaw انگلستان، برای نظارت مداوم بر دادههای صافی سطح استفاده میکنند و نتیجهای کاملاً کنترلشده و دقیق را تضمین میکنند.

روشهای بازرسی مسطح بودن گرانیت

پس از اتمام تعمیر، باید با روشهای بازرسی حرفهای تأیید شود تا از تطابق صافی با مشخصات مورد نیاز اطمینان حاصل شود. ZHHIMG® به استانداردهای دقیق اندازهگیری بینالمللی، از جمله DIN آلمان، ASME آمریکا، JIS ژاپن و GB چین، پایبند است تا دقت هر محصول را تضمین کند. در اینجا دو روش بازرسی رایج وجود دارد:

- روش نشانگر و صفحه سطحی

- اصل: این روش از یک صفحه مرجع مسطح شناخته شده به عنوان معیاری برای مقایسه استفاده میکند.

- فرآیند: قطعه کاری که باید بازرسی شود روی صفحه مرجع قرار میگیرد. یک نشانگر یا پروب به یک پایه متحرک متصل است و نوک آن سطح قطعه کار را لمس میکند. با حرکت پروب روی سطح، مقادیر ثبت میشوند. با تجزیه و تحلیل دادهها، میتوان خطای صافی را محاسبه کرد. ابزارهای اندازهگیری ما همگی توسط مؤسسات ملی مترولوژی کالیبره و تأیید شدهاند تا دقت و قابلیت ردیابی تضمین شود.

- روش آزمون مورب

- اصل: این روش آزمایش کلاسیک از یک خط مورب روی صفحه گرانیتی به عنوان مرجع استفاده میکند. خطای مسطح بودن با اندازهگیری حداقل فاصله بین دو نقطه روی سطح که موازی با این صفحه مرجع هستند، تعیین میشود.

- فرآیند: تکنسینهای ماهر با استفاده از ابزارهای بسیار دقیق، دادهها را از چندین نقطه روی سطح جمعآوری میکنند و برای محاسبه از اصل قطری پیروی میکنند.

چرا ZHHIMG® را انتخاب کنیم؟

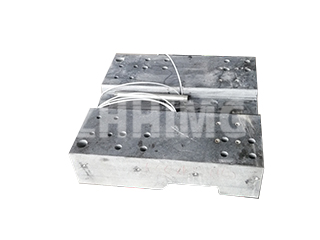

به عنوان مترادفی برای استانداردهای صنعتی، ZHHIMG® چیزی بیش از یک تولیدکننده ابزارهای اندازهگیری گرانیت است؛ ما ارائهدهنده راهحلهای فوق دقیق هستیم. ما از گرانیت مشکی منحصر به فرد ZHHIMG® خود استفاده میکنیم که دارای خواص فیزیکی برتر است. ما همچنین تنها شرکتی در صنعت خود هستیم که دارای گواهینامههای جامع ISO 9001، ISO 45001، ISO 14001 و CE هستیم و تضمین میکنیم که هر مرحله از فرآیند ما - از انتخاب مواد تا بازرسی نهایی - مطابق با بالاترین استانداردها باشد.

ما به سیاست کیفیت خود پایبندیم: «کسب و کار دقیق نمیتواند بیش از حد سختگیر باشد.» این فقط یک شعار نیست؛ بلکه وعده ما به هر مشتری است. چه به ابزارهای اندازهگیری گرانیت سفارشی، خدمات تعمیر یا کالیبراسیون نیاز داشته باشید، ما حرفهایترین و قابل اعتمادترین راهحلها را ارائه میدهیم.

زمان ارسال: 30 سپتامبر 2025