پایههای گرانیتی به دلیل پایداری، دوام و دقت عالی، به طور فزایندهای در دنیای ماشینکاری CNC (کنترل عددی کامپیوتری) محبوب میشوند. از آنجایی که تولیدکنندگان به دنبال بهبود عملکرد دستگاههای CNC خود هستند، درک انواع مختلف پایههای گرانیتی بسیار مهم است.

یکی از انواع اصلی پایه های گرانیتی، **پایه گرانیتی استاندارد** است که اغلب در کاربردهای ماشینکاری عمومی مورد استفاده قرار می گیرد. این پایه ها که از گرانیت با کیفیت بالا ساخته شده اند، پایه ای محکم ایجاد می کنند که لرزش و انبساط حرارتی را به حداقل می رساند. این پایداری برای دستیابی به دقت بالا در عملیات ماشینکاری ضروری است.

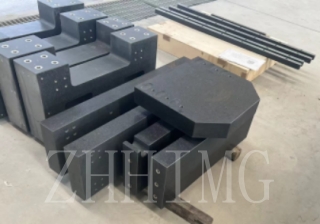

نوع دیگر، پایه گرانیتی سفارشی است که میتواند متناسب با نیازهای خاص دستگاه تنظیم شود. پایههای سفارشی را میتوان طوری طراحی کرد که با ابعاد، ظرفیتهای وزنی و پیکربندیهای نصب منحصر به فرد سازگار باشند. این انعطافپذیری، تولیدکنندگان را قادر میسازد تا تنظیمات CNC خود را برای کارهای خاص بهینه کنند و کارایی و دقت کلی را بهبود بخشند.

**پایههای اندازهگیری گرانیتی** نیز به ویژه در کاربردهای مترولوژی ارزش بررسی دارند. این پایهها با صافی و پرداخت سطح دقیق طراحی شدهاند و آنها را برای استفاده در ماشینهای اندازهگیری مختصات (CMM) ایدهآل میکنند. خواص ذاتی گرانیت تضمین میکند که این پایههای اندازهگیری، اندازهگیریهای قابل اعتماد و تکرارپذیری را ارائه میدهند که در فرآیند کنترل کیفیت بسیار مهم است.

علاوه بر این، **پایههای گرانیتی کامپوزیت** به عنوان یک جایگزین مدرن ظهور کردهاند. این پایهها گرانیت را با مواد دیگر، مانند رزینهای پلیمری، ترکیب میکنند تا یک پایه سبک اما قوی ایجاد کنند. پایههای گرانیتی کامپوزیت مزایای گرانیت سنتی را در عین کاهش وزن ارائه میدهند و حمل و نصب آنها را آسانتر میکنند.

به طور خلاصه، بررسی انواع مختلف پایههای گرانیتی ماشینهای CNC، گزینههای متنوعی را برای برآورده کردن نیازهای خاص ماشینکاری آشکار میکند. چه پایه گرانیتی استاندارد، سفارشی، سفارشی یا کامپوزیت را انتخاب کنید، تولیدکنندگان میتوانند با انتخاب پایه مناسب، عملکرد و دقت عملیات CNC خود را به طور قابل توجهی بهبود بخشند.

زمان ارسال: 20 دسامبر 2024