در زمینههای ساخت و ساز و صنعت، گرانیت به دلیل سختی، چگالی، مقاومت در برابر اسید و قلیا و مقاومت در برابر آب و هوا به طور گسترده مورد استفاده قرار میگیرد. در ادامه، تجزیه و تحلیل دقیقی در مورد اینکه آیا رنگ گرانیت بر چگالی آن تأثیر میگذارد و نحوه انتخاب گرانیت پایدارتر در زمینه تجهیزات دقیق صنعتی، برای شما ارائه شده است.

رابطه بین رنگ و چگالی گرانیت

گرانیت عمدتاً از کانیهایی مانند کوارتز، فلدسپات و میکا تشکیل شده است و رنگ آن به نوع و مقدار اجزای تشکیلدهنده آن بستگی دارد. از دیدگاه چگالی، ارتباط مشخصی بین رنگ و چگالی وجود دارد، اما این یک رابطه علت و معلولی مستقیم نیست.

تفاوتهای ترکیب معدنی: g با رنگ روشنرانیت، مانند رنگ سفید مایل به خاکستری و قرمز گوشتی، اغلب غنی از کوارتز و فلدسپات است. این دو کانی چگالی نسبتاً بالا و پایداری دارند. چگالی کوارتز از 2.6 تا 2.7 گرم بر سانتیمتر مکعب متغیر است، در حالی که چگالی فلدسپات بسته به نوع آن از 2.5 تا 2.8 گرم بر سانتیمتر مکعب متغیر است. فراوانی چنین کانیهایی منجر به روند صعودی در چگالی کلی گرانیت با رنگ روشن میشود. گرانیت تیره، مانند سیاه و سبز، اغلب حاوی مقدار نسبتاً زیادی کانیهای آهن و منیزیم و همچنین کانیهای تیره مانند آمفیبول و بیوتیت است. چگالی آمفیبول تقریباً 3.0-3.4 گرم بر سانتیمتر مکعب و چگالی بیوتیت حدود 2.7-3.1 گرم بر سانتیمتر مکعب است. با این حال، هنگامی که گرانیت تیره حاوی عناصر فلزی سنگین بیشتری (مانند آهن و منگنز) باشد، چگالی آن افزایش مییابد.

درجه تبلور و تأثیر ساختاری: رنگ گاهی اوقات میتواند منعکس کننده تفاوت در درجه تبلور و ساختار گرانیت باشد. گرانیت با درجه تبلور بالا و ساختار متراکم، رنگ نسبتاً یکنواخت و پایداری دارد و چگالی آن نیز نسبتاً زیاد است. دلیل این امر این است که ذرات معدنی به طور فشرده چیده شدهاند و جرم زیادی در واحد حجم دارند. گرانیت با تبلور ضعیف و ساختار سست ممکن است رنگهای لکهدار و ناهموار، حفرههای داخلی زیاد و چگالی نسبتاً کمی داشته باشد.

انتخاب گرانیت در زمینه تجهیزات دقیق صنعتی

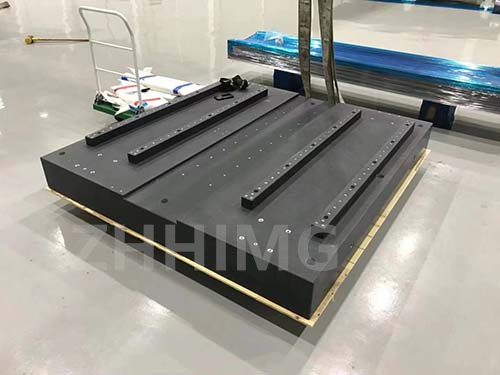

در زمینه تجهیزات دقیق صنعتی، الزامات پایداری برای گرانیت بسیار بالاست. معمولاً گرانیت مناسب با در نظر گرفتن جامع چندین عامل انتخاب میشود:

ترکیب و ساختار معدنی: گرانیت با محتوای بالا و توزیع یکنواخت کوارتز و فلدسپات ترجیح داده میشود. این نوع گرانیت دارای ساختار داخلی پایدار است که میتواند به طور موثر تغییر شکل ناشی از تغییرات تنش داخلی را کاهش داده و عملکرد پایدار طولانی مدت تجهیزات را تضمین کند. در همین حال، گرانیت با درجه تبلور بالا، ذرات ریز و یکنواخت و ساختار متراکم انتخاب ارجح است. در طول استفاده طولانی مدت و اعمال نیرو، میتواند دقت را بهتر حفظ کرده و تأثیر تغییرات ساختاری خود را بر دقت تجهیزات کاهش دهد.

شاخصهای عملکرد فیزیکی: گرانیت باید نرخ جذب آب پایینی داشته باشد، عموماً کمتر از 0.5٪، تا از مشکلاتی مانند انبساط حجمی و کاهش مقاومت ناشی از جذب آب که ممکن است بر دقت تجهیزات تأثیر بگذارد، جلوگیری شود. ضریب انبساط حرارتی باید پایین باشد. در حالت ایدهآل، باید کمتر از 8×10⁻⁶/℃ باشد تا تغییرات ابعادی ناشی از تغییرات دما کاهش یابد. علاوه بر این، مقاومت فشاری باید بالا، عموماً بیشتر از 150MPa، باشد تا اطمینان حاصل شود که میتواند در طول کار تجهیزات در برابر نیروهای مختلف مقاومت کند.

انواع رایج توصیه شده: گرانیت سبز جینان، گرانیت سیاه هندی، گرانیت سیاه آفریقای جنوبی و سایر گرانیتهای سیاه که عمدتاً رنگ تیره، ساختار متراکم، ضریب انبساط حرارتی پایین و مقاومت سایشی خوبی دارند و برای پایههای تجهیزات بازرسی نوری با الزامات بسیار بالا برای دقت و پایداری مناسب هستند. گرانیت سفید کنجدی، با رنگ روشن، ذرات معدنی یکنواخت و سختی و استحکام بالا، به طور گسترده در تجهیزات تولید تراشه الکترونیکی استفاده میشود و میتواند الزامات موقعیتیابی با دقت بالا و عملکرد پایدار طولانی مدت تجهیزات را برآورده کند.

در نتیجه، اگرچه بین رنگ و چگالی گرانیت همبستگی خاصی وجود دارد، اما هنگام انتخاب گرانیت در زمینه تجهیزات دقیق صنعتی، لازم است جنبههای مختلفی مانند ترکیب مواد معدنی، ساختار و خواص فیزیکی به طور جامع در نظر گرفته شود تا از دقت و پایداری بالای تجهیزات اطمینان حاصل شود.

زمان ارسال: ۱۹ مه ۲۰۲۵