اجزای مکانیکی گرانیت به دلیل سختی استثنایی، مقاومت فشاری و مقاومت در برابر خوردگی این ماده طبیعی، به طور گسترده در صنایع مدرن مورد استفاده قرار میگیرند. با تکنیکهای ماشینکاری دقیق، گرانیت به جایگزینی ایدهآل برای فلز در طیف وسیعی از کاربردهای مکانیکی، شیمیایی و ساختاری تبدیل میشود.

این مقاله فرآیند تولید، ویژگیهای کلیدی و سناریوهای کاربردی معمول اجزای گرانیتی در ماشینآلات صنعتی را شرح میدهد.

چرا گرانیت را برای قطعات مکانیکی انتخاب کنیم؟

گرانیت یک سنگ آذرین طبیعی است که عمدتاً از مواد زیر تشکیل شده است:

-

پیروکسن

-

فلدسپات پلاژیوکلاز

-

میکای الیوین و بیوتیت به مقدار کم

-

مگنتیت کمیاب

گرانیت پس از کهنه شدن طبیعی، بافت یکنواخت، تخلخل کم و یکپارچگی ساختاری بالایی از خود نشان میدهد که آن را برای استفاده دقیق صنعتی ایدهآل میکند.

مزایای اصلی قطعات مکانیکی گرانیتی

۱. سختی بالا و مقاومت در برابر سایش

گرانیت سختی موس بالای ۶ دارد که آن را در برابر سایش بسیار مقاوم میکند. این ماده برای قطعات پربار و پرسرعت مانند پایههای ماشین ابزار، چرخدندهها و راهنماهای خطی ایدهآل است.

2. مقاومت عالی در برابر خوردگی

برخلاف اجزای فلزی، گرانیت به طور طبیعی در برابر اسیدها، قلیاها و نمکها مقاوم است. این ماده برای تجهیزات فرآوری شیمیایی، ماشینآلات دریایی و محیطهای خورنده عالی است.

۳. مقاومت فشاری بالا

ساختار گرانیت به آن اجازه میدهد تا بارهای مکانیکی بالا را بدون تغییر شکل تحمل کند، و آن را برای اجزای تحت فشار مانند مخازن، ستونهای نگهدارنده و قابهای بار ایدهآل میکند.

۴. پایداری ابعادی

گرانیت با ضریب انبساط حرارتی پایین، شکل خود را در برابر تغییرات شدید دما حفظ میکند. این ماده معمولاً در محیطهای با دقت بالا و دمای بالا استفاده میشود.

۵. زیبایی و کاربردی بودن

گرانیت به دلیل رنگهای غنی و سطح صیقلیاش، در ماشینآلات معماری، بناهای تاریخی و قطعات مکانیکی مجسمهسازی نیز استفاده میشود و عملکرد را با جذابیت بصری ترکیب میکند.

فرآیند تولید قطعات مکانیکی گرانیت

۱. انتخاب مواد

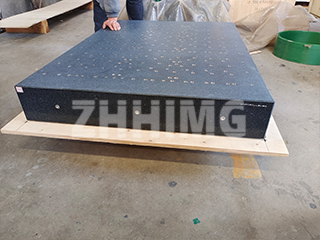

فقط بلوکهای گرانیتی بدون ترک، دانهبندی یکنواخت و حداقل تنش داخلی انتخاب میشوند. گرانیت سیاه اغلب به دلیل خواص حرارتی و ساختاری برتر آن ترجیح داده میشود.

۲. برش

گرانیت با استفاده از ارههای سیمی الماسه یا تیغههای برش، بسته به هندسه قطعه، به بلوکهای ناهموار با اندازه مورد نیاز بریده میشود.

۳. شکلدهی و ماشینکاری CNC

بلوکهای برشخورده با استفاده از دستگاههای CNC، سنگزنی یا پولیش دستی، بسته به الزامات تلرانس، به شکلهای نهایی ماشینکاری میشوند. اجزایی مانند پایههای دستگاه یا محفظههای چرخدنده نیاز به دقت در سطح میکرون دارند.

۴. عملیات سطحی

سطوح به دقت سنگزنی، سنبادهزنی و صیقل داده میشوند تا الزامات فنی را برآورده کنند. برای قطعات مکانیکی، این امر باعث میشود که اتصالات محکم و ترازبندی دقیق تضمین شود.

۵. بازرسی نهایی

هر جزء تحت تأیید ابعادی، بازرسی سطحی و آزمایش ساختاری قرار میگیرد تا از انطباق با استانداردهای بینالمللی و مشخصات سفارشی اطمینان حاصل شود.

زمینههای کاربردی کلیدی

۱. ساخت ماشین ابزار

گرانیت به دلیل پایداری و عملکرد میرایی ارتعاش، معمولاً برای تولید پایههای ماشینهای CNC، بسترهای ماشینهای اندازهگیری مختصات و پایههای اسپیندل استفاده میشود.

۲. ماشینآلات مهندسی

چرخ دندهها، شفتها و سایر قطعات مقاوم در برابر سایش گرانیتی برای تجهیزات سنگین ساختمانی و معدنی ایدهآل هستند.

۳. تجهیزات فرآوری شیمیایی

مخازن، پمپها یا تکیهگاههای خط لوله گرانیتی مقاومت بالایی در برابر خوردگی در محیطهای شیمیایی خورنده دارند.

۴. اجزای معماری و تزئینی

قطعات مکانیکی گرانیتی همچنین در تاسیسات معماری سطح بالا به کار میروند و عملکرد مهندسی را با طراحی زیباییشناختی ترکیب میکنند، مانند ستونهای سفارشی، محفظههای ماشینآلات هنری یا مجسمههای صنعتی.

نتیجهگیری

اجزای مکانیکی گرانیت ترکیبی قدرتمند از دوام، دقت و مقاومت در برابر خوردگی را ارائه میدهند و آنها را به انتخابی عالی برای صنایعی تبدیل میکنند که خواستار عملکرد قابل اعتماد در شرایط سخت هستند. با پیشرفت در ماشینکاری گرانیت CNC و طراحی مدولار، گرانیت در حال تبدیل شدن به جایگزینی مناسب و پایدار برای سیستمهای مکانیکی سنتی مبتنی بر فلز است.

زمان ارسال: ۱ آگوست ۲۰۲۵