تکنیکهای نصب مناسب برای بلبرینگهای دقیق گرانیتی

فرآیند نصب یاتاقانهای دقیق گرانیتی نیاز به توجه دقیق به جزئیات دارد، زیرا حتی ناهماهنگیهای جزئی میتواند خواص دقیق ذاتی قطعه را به خطر بیندازد. قبل از شروع هرگونه نصب، من همیشه توصیه میکنم که یک بازرسی کامل قبل از نصب انجام دهید تا یکپارچگی قطعه، دقت اتصال و عملکرد قطعات متحرک مرتبط تأیید شود. این بررسی اولیه باید شامل بررسی مسیرهای یاتاقان و عناصر غلتشی برای علائم خوردگی یا آسیب، و اطمینان از حرکت روان و بدون مقاومت باشد - مرحلهای که اغلب نادیده گرفته میشود اما برای جلوگیری از سایش زودرس بسیار مهم است.

هنگام آماده شدن برای نصب یاتاقانها، با تمیز کردن تمام سطوح برای از بین بردن پوششهای محافظ یا بقایای مواد شروع کنید. یک پارچه بدون پرز با الکل ایزوپروپیل (غلظت 70-75٪) برای این کار بهترین عملکرد را دارد، زیرا کاملاً تبخیر میشود بدون اینکه بقایایی از خود به جا بگذارد که میتواند بر تلرانسهای نصب تأثیر بگذارد. در طول این فرآیند تمیز کردن، به رابطهای یاتاقان توجه ویژهای داشته باشید. هرگونه ذرهای که در حین نصب بین سطوح به دام افتاده باشد، میتواند نقاط تنش ناهمواری ایجاد کند که به مرور زمان دقت را کاهش میدهد.

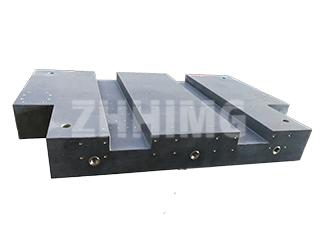

فرآیند نصب واقعی نیاز به جابجایی دقیق دارد تا از آسیب رساندن به سطوح دقیق سنگ زنی گرانیت جلوگیری شود.

برای یاتاقانهای دقیق، برای شرایط استاندارد از گریس معدنی غلیظشده با لیتیوم (NLGI درجه ۲) یا برای محیطهای با سرعت بالا/دمای بالا از گریس مصنوعی SKF LGLT 2 استفاده کنید. یاتاقانها را تا ۲۵ تا ۳۵ درصد فضای خالی پر کنید و برای توزیع یکنواخت روانکننده، عملیات روانکاری با سرعت پایین را انجام دهید.

محکم کردن صحیح یاتاقانها شامل انتخاب وسایل ضد شل شدن مناسب بر اساس الزامات عملیاتی است. گزینهها شامل مهرههای دوتایی، واشرهای فنری، پینهای شکافدار یا واشرهای قفلی با مهرههای شکافدار و واشرهای زبانهدار هستند که هر کدام مزایای متمایزی را در کاربردهای مختلف ارائه میدهند. هنگام سفت کردن چندین پیچ، همیشه از یک توالی متقاطع استفاده کنید و به تدریج گشتاور را افزایش دهید تا یک بست را قبل از رفتن به سراغ بست بعدی کاملاً سفت نکنید. این تکنیک نیروی گیره یکنواخت را در اطراف محفظه یاتاقان تضمین میکند. برای اتصالات نواری طولانی، سفت کردن را از مرکز شروع کنید و در هر دو جهت به سمت بیرون حرکت کنید تا از تاب برداشتن یا اعوجاج سطوح جفت شدن جلوگیری شود. یک قانون کلی خوب این است که انتهای رزوهها را به اندازه ۱-۲ رزوه از مهرهها بیرون بگذارید تا از درگیری کامل بدون افت فشار اطمینان حاصل شود.

پس از نصب مکانیکی، فرآیند حیاتی تراز کردن اجزای گرانیتی آغاز میشود. با استفاده از یک تراز الکترونیکی یا تراز دقیق، دستگاه را روی چندین نقطه در سطح قرار دهید تا یکنواختی آن بررسی شود. اگر حباب در سمت چپ مرکز ظاهر شود، سمت چپ بالاتر است؛ اگر در سمت راست باشد، سمت راست نیاز به تنظیم دارد. تراز افقی واقعی زمانی حاصل میشود که حباب در تمام نقاط اندازهگیری در مرکز باقی بماند - مرحلهای که مستقیماً بر دقت تمام عملیات ماشینکاری یا اندازهگیری بعدی تأثیر میگذارد.

مرحله نهایی نصب شامل نظارت بر توالی راهاندازی است تا اطمینان حاصل شود که همه پارامترها در محدوده قابل قبول قرار دارند. معیارهای کلیدی که باید رعایت شوند شامل سرعت چرخش، نرمی حرکت، رفتار اسپیندل، فشار و دمای روانکاری و همچنین میزان لرزش و سر و صدا است. من همیشه توصیه میکنم که از این مقادیر اولیه برای مراجعات بعدی، گزارشی تهیه کنید، زیرا آنها مبنایی برای عملکرد عادی ایجاد میکنند. تنها زمانی که همه پارامترهای راهاندازی در محدوده تلرانسهای مشخص شده تثبیت شوند، باید به آزمایش عملیاتی بروید که شامل تأیید نرخ تغذیه، تنظیمات حرکت، عملکرد مکانیسم بالابر و دقت چرخش اسپیندل است - بررسیهای کیفی حیاتی که موفقیت نصب را تأیید میکنند.

روشهای ضروری نگهداری برای به حداکثر رساندن طول عمر قطعات گرانیتی

اگرچه خواص ذاتی گرانیت دوام بسیار خوبی را فراهم میکند، اما طول عمر آن در کاربردهای دقیق در نهایت به اجرای پروتکلهای نگهداری مناسب بستگی دارد که از یکپارچگی ساختاری و ویژگیهای دقت آن محافظت میکند. من که سالها در آزمایشگاههای کالیبراسیون با سطوح گرانیتی کار کردهام، یک روال نگهداری ایجاد کردهام که به طور مداوم عمر قطعات را فراتر از پیشبینیهای سازنده - اغلب تا 30٪ یا بیشتر - افزایش میدهد و در عین حال مشخصات دقت بحرانی را حفظ میکند.

کنترل شرایط محیطی، اساس نگهداری مؤثر از قطعات گرانیتی را تشکیل میدهد.

دمای محیط کار را در دمای 20±2 درجه سانتیگراد با رطوبت 45-55٪ حفظ کنید. سطوح را با استفاده از الکل ایزوپروپیل 75٪ و پارچههای نرم میکروفایبر تمیز کنید؛ از پاککنندههای اسیدی اجتناب کنید. کالیبراسیون سالانه را با تداخلسنجهای لیزری (مانند Renishaw) برنامهریزی کنید تا صافی در محدوده ±0.005 میلیمتر بر متر تأیید شود.

این ابزارهای دقیق باید در شرایط پایدار نصب شوند. آنها از چرخههای حرارتی، جذب رطوبت و سایش ذرات که باعث تخریب سطح نهایی میشوند، جلوگیری میکنند.

وقتی کنترلها اجتنابناپذیر هستند، در دورههای غیرعملیاتی از پوششهای عایق استفاده کنید. آنها در تأسیساتی که چرخههای گرمایش روزانه دارند، در برابر نوسانات دما محافظت میکنند.

شیوههای استفاده روزانه به طور قابل توجهی بر عملکرد طولانی مدت تأثیر میگذارند. همیشه قطعات کار را به آرامی روی سطوح گرانیتی قرار دهید تا از آسیب ناشی از ضربه جلوگیری شود.

هرگز مواد زبر را روی سطوح سنگزنیشدهی دقیق نلغزانید. این کار از ایجاد خراشهای ریز که به مرور زمان دقت اندازهگیری را کاهش میدهند، جلوگیری میکند.

رعایت محدودیتهای بار نیز به همان اندازه مهم است. تجاوز از ظرفیت نامی، خطر آسیب فوری و تغییر شکل تدریجی را به همراه دارد که بر دقت تأثیر میگذارد.

من یک نمودار ظرفیت بار چند لایه را در نزدیکی هر ایستگاه کاری به عنوان یادآوری مداوم برای همه اپراتورها نگه می دارم.

تمیز کردن منظم برای حفظ خواص دقیق گرانیت ضروری است. پس از هر بار استفاده، تمام زبالهها را پاک کرده و سطح را با یک پارچه نرم پاک کنید.

میکروفایبر برای به دام انداختن ذرات ریز بدون ایجاد خراش بهترین عملکرد را دارد. برای تمیز کردن کامل، از مواد شوینده با pH خنثی که برای سطوح سنگی فرموله شدهاند، استفاده کنید.

از مواد شیمیایی قوی یا پاککنندههای ساینده که میتوانند روکش را کدر یا مات کنند، اجتناب کنید. تیم من از الکل ایزوپروپیل ۷۵٪ برای پاک کردن چربیها بدون آسیب رساندن به اجزا استفاده میکند.

وقتی برای مدت طولانی استفاده نمیشود، نگهداری مناسب بسیار مهم میشود. قبل از نگهداری، تمام سطوح را کاملاً تمیز کنید.

یک لایه نازک از ضد زنگ را روی اجزای فلزی بمالید. کل مجموعه را با یک پوشش قابل تنفس و مقاوم در برابر گرد و غبار بپوشانید.

من توصیه میکنم برای نگهداری طولانی مدت از بستهبندی اصلی استفاده کنید. این بستهبندی از قطعات بدون ایجاد نقاط فشار که میتواند باعث تاب برداشتن شود، پشتیبانی میکند.

برای عملیات فصلی، این پروتکل ذخیرهسازی از تراکم و تنشهای مرتبط با دما در دورههای بیکاری جلوگیری میکند.

یکی از جنبههایی که اغلب نادیده گرفته میشود، تراز کردن مجدد پس از هر حرکتی است. حتی تغییر مکان جزئی میتواند ابزارهای دقیق را مختل کند.

با استفاده از تکنیکهای تراز الکترونیکی یا ترازهای معمولی، تراز افقی را از نصب اولیه دوباره کالیبره کنید. بسیاری از مشکلات دقت به تراز نبودن اجزا پس از جابجایی برمیگردد.

یک برنامه بازرسی منظم برای شناسایی مشکلات احتمالی قبل از اینکه بر عملکرد تأثیر بگذارند، ایجاد کنید. بررسیهای هفتگی باید شامل ارزیابی وضعیت سطح باشد.

بازرسیهای فصلی ممکن است شامل اندازهگیریهای دقیق از صافی و توازی با استفاده از ابزارهای دقیق باشد. مستندسازی این موارد، سابقه نگهداری را ایجاد میکند.

این امر به پیشبینی زمان نیاز به تعمیر و نگهداری پیشگیرانه کمک میکند و به جای خرابیهای غیرمنتظره، امکان از کارافتادگی برنامهریزیشده را فراهم میکند. تأسیساتی که دارای تعمیر و نگهداری پیشگیرانه سنگ صنعتی هستند، به طول عمر بیشتر و عملکرد قابل اعتمادتری از تجهیزات خود دست مییابند.

پایداری ابعادی استثنایی و مقاومت در برابر سایش گرانیت، آن را برای قطعات ماشین آلات دقیق بسیار ارزشمند میکند. این مزایا از طریق نصب و نگهداری صحیح به طور کامل محقق میشوند.

همانطور که بررسی کردیم، توجه دقیق به ترازبندی، تمیز کردن و کنترل شرایط محیطی در حین نصب، پایه و اساس عملکرد طولانی مدت را ایجاد میکند. نگهداری مداوم، دقت را حفظ کرده و عمر مفید را افزایش میدهد.

برای متخصصان تولیدی که با این اجزای تخصصی کار میکنند، تسلط بر این تکنیکها باعث کاهش زمان از کارافتادگی و هزینههای تعویض میشود. این تکنیکها اندازهگیریهای دقیق و قابل اعتماد را تضمین میکنند.

به یاد داشته باشید که ابزارهای اندازهگیری دقیق گرانیت، سرمایهگذاری قابل توجهی در کیفیت تولید هستند. محافظت از این سرمایهگذاری از طریق مراقبت مناسب، تضمین میکند که تجهیزات، نتایج دقیقی را برای سالهای آینده ارائه میدهند.

زمان ارسال: ۱۹ نوامبر ۲۰۲۵