در تولید دقیق مدرن، انتخاب پایه ماشین برای دستیابی به دقت بالا، پایداری و قابلیت اطمینان طولانی مدت بسیار مهم است. صنایع مختلف از ساخت نیمههادیها گرفته تا اپتیکهای با دقت بالا، به طور فزایندهای به پایههایی متکی هستند که عملکرد ساختاری ثابتی را ارائه میدهند. از جمله موادی که در این زمینه بیشتر مورد بحث قرار میگیرند، گرانیت و چدن هستند. هر کدام دارای خواص فیزیکی، مزایا و محدودیتهای متمایزی هستند که بر طراحی سیستم، نگهداری و هزینه چرخه عمر آن تأثیر میگذارند.

این مقاله به بررسی تفاوتهای بین پایههای ماشین گرانیت وپایههای ماشین چدنی، تولیدکنندگان پیشرو در زمینه پایه ماشین آلات گرانیت را برجسته میکند و ملاحظات مربوط به پایه ماشین آلات دقیق را در کاربردهای صنعتی معاصر بررسی میکند. این بحث، روندهای موجود در اروپا و آمریکای شمالی را منعکس میکند و با رفتار جستجوی متخصصان مهندسی و تدارکات که به دنبال راهنمایی فنی قابل اعتماد هستند، همسو است.

نقش پایههای ماشینآلات دقیق

پایه یک ماشین دقیق چیزی بیش از یک سازه نگهدارنده است - این پایه هندسه مرجع را برای سیستمهای حرکتی، ابزارهای اندازهگیری و عملیات برش یا مونتاژ تعریف میکند. پایداری، رفتار حرارتی و ویژگیهای میرایی ارتعاش پایه مستقیماً بر عملکرد سیستم و تکرارپذیری اندازهگیری تأثیر میگذارد.

عملکردهای کلیدی

- پشتیبانی سازهای:استحکام لازم را برای اجزای نصب شده فراهم میکند و پایداری ابعادی را تحت بار تضمین میکند.

- میرایی ارتعاش:انتقال ارتعاشات محیطی یا عملیاتی به اجزای حساس را کاهش میدهد.

- پایداری حرارتی:برای حفظ تراز و کالیبراسیون، انبساط یا انقباض ناشی از تغییرات دما را به حداقل میرساند.

- طول عمر:عملکرد پایدار را در دورههای طولانی خدمات با حداقل نگهداری تضمین میکند.

درک این عملکردها به مهندسان کمک میکند تا گزینههای مواد را ارزیابی کرده و طراحی ماشین را بهینه کنند.

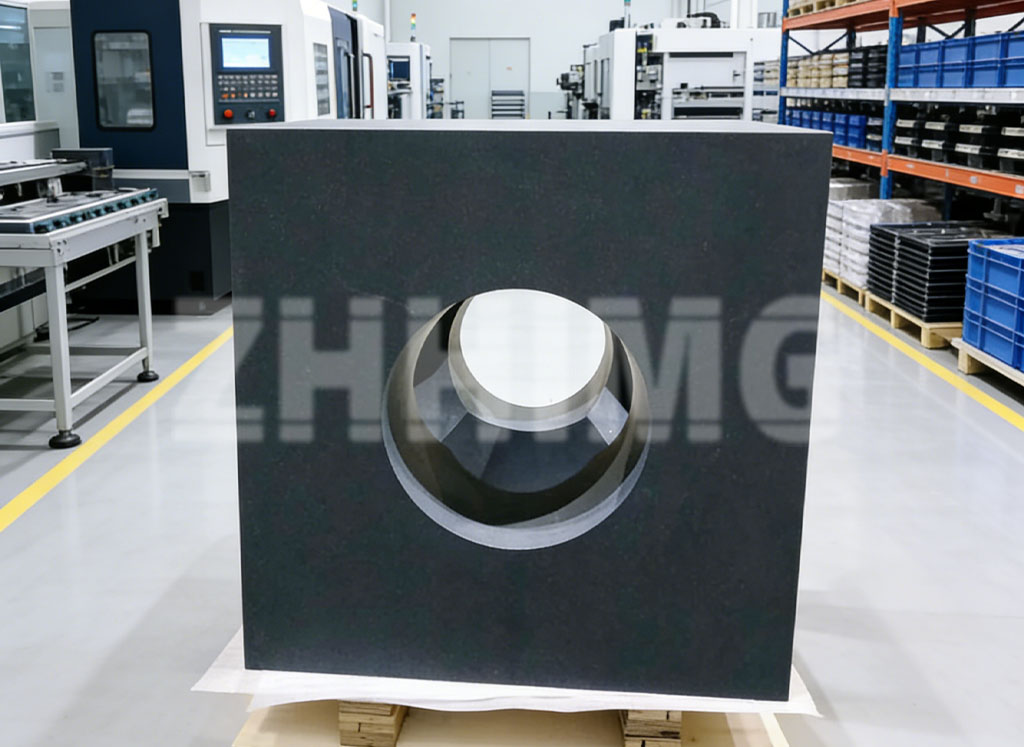

پایه های دستگاه گرانیتی: خواص و مزایا

گرانیت از دیرباز مادهای ترجیحی برای پایههای با دقت بالا بوده است، به خصوص در ...ماشینهای اندازهگیری مختصات (CMM)، سیستمهای لیزری و سکوهای بازرسی نوری.

خواص فیزیکی

- انبساط حرارتی کم:گرانیت با نوسانات دما حداقل تغییر ابعاد را نشان میدهد و به ترازبندی پایدار کمک میکند.

- چگالی جرم بالا:جرم ذاتی آن ارتعاشات را به طور مؤثر کاهش میدهد.

- رفتار ایزوتروپیک:خواص فیزیکی یکنواخت در تمام جهات، تاب برداشتن یا خم شدن تحت بار را کاهش میدهد.

- مقاومت در برابر خوردگی:برخلاف فلز، گرانیت اکسید یا تخریب نمیشود و به عملیات محافظتی بسیار کمی نیاز دارد یا اصلاً نیازی به آن نیست.

مزایای استفاده در کاربردهای دقیق

- میرایی ارتعاش:گرانیت به طور طبیعی ارتعاشات فرکانس بالا را جذب میکند و اندازهگیری و تکرارپذیری فرآیند را بهبود میبخشد.

- ثبات بلندمدت:با حداقل نیاز به نگهداری، صافی و صافی خود را در طول دههها حفظ میکند.

- دقت ابعادی:ایدهآل برای کاربردهایی که نیاز به تلورانسهای دقیق در حد میکرون دارند.

تولیدکنندگان پیشرو

تولیدکنندگان پایه دستگاه گرانیت در لپینگ با دقت بالا تخصص دارند،پرداخت سطحو فرآیندهای کنترل کیفیت برای ارائه پلتفرمهای مسطح و پایدار. تأمینکنندگان پیشرو جهانی شامل شرکتهایی با گواهینامههای ISO 9001، ISO 14001 و CE هستند که استانداردهای ثابتی را در انتخاب مواد، ماشینکاری و بازرسی تضمین میکنند.

پایههای ماشین چدنی: خواص و کاربردها

چدن از لحاظ تاریخی ستون فقرات ساخت ماشینآلات سنتی بوده و در کاربردهایی که نیاز به سختی و ظرفیت بار بالا دارند، رایج است.

خواص فیزیکی

- ضریب انبساط حرارتی بالاتر:در مقایسه با گرانیت، حساسیت بیشتری به تغییرات دما دارد.

- میرایی متوسط:آخالهای گرافیتی در چدن خاکستری مقداری جذب ارتعاش ایجاد میکنند، اما کمتر از گرانیت.

- سختی بالا:مقاومت عالی در برابر خم شدن و تغییر شکل تحت بارهای سنگین.

مزایا و موارد استفاده

- کاربردهای سنگین:مناسب برای ماشین آلات،ماشینهای فرز CNCو سیستمهای صنعتی بزرگ.

- مقرون به صرفه بودن:به طور کلی هزینه مواد اولیه کمتر در مقایسه با گرانیت درجه بالا.

- قابلیت ماشینکاری:به راحتی میتوان آن را به هندسههای پیچیده ماشینکاری کرد و با ویژگیهای مکانیکی ادغام نمود.

محدودیتها

- حساسیت حرارتی:در کارهای با دقت بالا نیاز به کنترل محیطی یا جبران فعال دارد.

- نیازهای نگهداری:مستعد خوردگی؛ ممکن است برای حفظ دقت، نیاز به تعمیر دورهای داشته باشد.

تحلیل مقایسهای: گرانیت در مقابل چدن

| ویژگی | گرانیت | چدن |

|---|---|---|

| انبساط حرارتی | کم؛ پایداری عالی | بالاتر؛ حساس به تغییرات دما |

| میرایی ارتعاش | عالی | متوسط |

| ظرفیت بار | متوسط؛ بستگی به هندسه دارد | بالا؛ پشتیبانی از ماشین آلات سنگین |

| تعمیر و نگهداری | مینیمال | نیاز به حفاظت و نگهداری دورهای |

| طول عمر | دههها با عملکرد پایدار | طولانی، اما ممکن است تحت خوردگی یا تنش حرارتی تخریب شود |

| کاربردهای معمول | CMM، سیستمهای لیزری، میزهای نوری | ماشینهای CNC، ابزارهای صنعتی بزرگ |

پیامدها برای طراحان

گرانیت در مواردی که میرایی ارتعاش، پایداری حرارتی و دقت فوقالعاده در اولویت هستند، مورد توجه قرار میگیرد. چدن همچنان برای عملیات سنگین که در آنها سختی و ظرفیت تحمل بار از پایداری مطلق در سطح میکرومتر مهمتر است، مناسب است.

انتخاب پایه ماشین دقیق مناسب

مهندسان هنگام انتخاب بین پایههای گرانیتی و چدنی باید چندین عامل را ارزیابی کنند:

- الزامات درخواست:دقت، بار و شرایط محیطی مورد نیاز را تعیین کنید.

- ملاحظات بودجه:هزینه مواد را با مزایای عملکرد و نگهداری چرخه عمر متعادل کنید.

- یکپارچهسازی سیستم:سازگاری با مراحل حرکت، حسگرها و تجهیزات کمکی را در نظر بگیرید.

- تخصص تامین کننده:برای اطمینان از کیفیت و رعایت استانداردهای دقیق، با تولیدکنندگان باتجربه همکاری کنید.

مطالعات موردی و نمونههای صنعتی

ماشینهای اندازهگیری مختصات (CMM)

پایههای گرانیتی به دلیل پایداری و مقاومت در برابر سایش، در CMM های با دقت بالا استاندارد هستند. پایههای چدنی ممکن است در سیستمهای بزرگتر و کماهمیتتر که بارهای زیاد پیشبینی میشود، استفاده شوند.

سیستمهای برش لیزری و مترولوژی

پایههای گرانیتی، میرایی ارتعاش ضروری برای پردازش لیزری را فراهم میکنند، کیفیت برش را بهبود میبخشند و خطا را در کاربردهای در مقیاس میکرو کاهش میدهند.

ماشین آلات

چدن همچنان یک انتخاب غالب برای پلتفرمهای فرزکاری و ماشینکاری است که در آنها قطعات کار سنگین و نیروهای برشی بالا نیاز به سختی و یکپارچگی ساختاری قابل توجهی دارند.

نتیجهگیری

پایههای ماشینآلات گرانیتی و چدنی هر دو نقش حیاتی در تولید دقیق دارند. گرانیت در کاربردهایی که نیاز به پایداری فوقالعاده، میرایی ارتعاش و ثبات حرارتی دارند، برتری دارد و آن را برای CMMها، سیستمهای لیزری و مترولوژی نوری ایدهآل میکند. چدن برای ابزارهای ماشینی سنگین که در آنها سختی و ظرفیت بار حرف اول را میزنند، مناسبتر است.

همکاری با تولیدکنندگان باتجربه پایه ماشین آلات گرانیتی، تضمین میکند که الزامات دقت برآورده شده و در عین حال، نیاز به نگهداری طولانی مدت به حداقل میرسد. با ارزیابی دقیق نیازهای کاربردی، شرایط محیطی و خواص مواد، مهندسان میتوانند مناسبترین پایه را برای به حداکثر رساندن عملکرد و قابلیت اطمینان در تجهیزات دقیق انتخاب کنند.

زمان ارسال: ۲۳ ژانویه ۲۰۲۶