در زمینه اندازهگیری دقیق، دستگاه اندازهگیری سهبعدی، تجهیزات اصلی برای کنترل کیفیت محصول است و پایه آن به عنوان پایهای برای عملکرد پایدار آن عمل میکند. عملکرد تغییر شکل حرارتی آن مستقیماً دقت اندازهگیری را تعیین میکند. گرانیت و چدن، به عنوان دو ماده پایه اصلی، مدتهاست که به دلیل تفاوت در تغییر شکل حرارتی توجه زیادی را به خود جلب کردهاند. با فناوری تشخیص تجسم تصویرگرهای حرارتی، میتوانیم مستقیماً تفاوت اساسی در پایداری حرارتی بین این دو را آشکار کنیم و مبنای علمی برای انتخاب تجهیزات در صنعت تولید دقیق فراهم کنیم.

تغییر شکل حرارتی: "قاتل نامرئی" که بر دقت اندازهگیری سه مختصاتی تأثیر میگذارد

دستگاه اندازهگیری سهبعدی، دادههای سهبعدی را از طریق تماس پروب با جسم مورد اندازهگیری به دست میآورد. هرگونه تغییر شکل حرارتی پایه باعث تغییر مرجع اندازهگیری میشود. در یک محیط صنعتی، عواملی مانند تولید گرما در حین کار تجهیزات و نوسانات دمای محیط، همگی میتوانند باعث انبساط یا انقباض حرارتی پایه شوند. تغییر شکل حرارتی جزئی میتواند باعث انحراف موقعیتی در پروب اندازهگیری شود و در نهایت منجر به خطاهای اندازهگیری شود. برای صنایعی که به دقت بسیار بالایی نیاز دارند، مانند هوافضا و نیمههادیها، خطاهای ناشی از تغییر شکل حرارتی ممکن است منجر به از رده خارج شدن محصول یا کاهش عملکرد شود. بنابراین، پایداری حرارتی پایه از اهمیت حیاتی برخوردار است.

تصویرگر حرارتی: تفاوتهای تغییر شکل حرارتی را تجسم میکند

دوربینهای حرارتی میتوانند توزیع دما روی سطح یک جسم را به تصاویر بصری تبدیل کنند. با تجزیه و تحلیل تغییرات دما در مناطق مختلف، میتوانند وضعیت تغییر شکل حرارتی را به صورت بصری ارائه دهند. در این آزمایش، ما پایههای دستگاه اندازهگیری سه مختصات گرانیتی و چدنی با مشخصات یکسان را انتخاب کردیم، تولید گرما را در حین کار تجهیزات در یک محیط شبیهسازی کردیم و از یک دوربین حرارتی برای ثبت تغییرات دما و فرآیندهای تغییر شکل حرارتی هر دو استفاده کردیم.

پایه چدنی: تغییر شکل حرارتی قابل توجه و پایداری نگران کننده

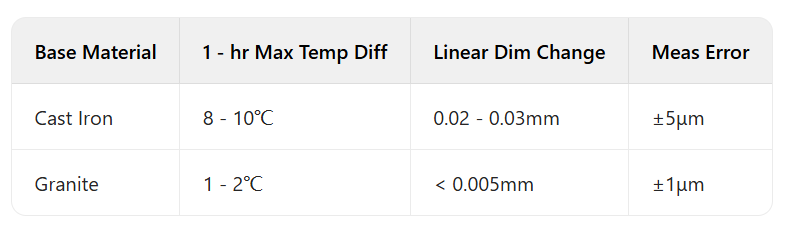

تصویر تصویربرداری حرارتی نشان میدهد که پس از ۳۰ دقیقه کار کردن پایه چدنی، توزیع دمای سطح به طور قابل توجهی ناهموار است. به دلیل رسانایی حرارتی ناهموار چدن، دما در ناحیه محلی پایه به سرعت افزایش مییابد و اختلاف بین بالاترین و پایینترین دما میتواند به ۸ تا ۱۰ درجه سانتیگراد برسد. تحت تأثیر تنش حرارتی، پایه چدنی دچار تغییر شکلهای کوچکی میشود که با چشم غیرمسلح قابل مشاهده است. توسط تجهیزات اندازهگیری دقیق تشخیص داده شد که تغییر در اندازه خطی آن به ۰.۰۲ تا ۰.۰۳ میلیمتر رسیده است. این تغییر شکل باعث میشود خطای اندازهگیری تا ۵± میکرومتر افزایش یابد و به طور جدی بر دقت اندازهگیری تأثیر بگذارد. علاوه بر این، پس از توقف کار پایه چدنی، گرما به آرامی از بین میرود و ۱ تا ۲ ساعت طول میکشد تا به حالت اولیه بازگردد که این امر ظرفیت عملکرد مداوم تجهیزات را تا حد زیادی محدود میکند.

پایه گرانیتی: پایداری حرارتی عالی، دقت اندازهگیری را تضمین میکند

در تضاد کامل، پایه گرانیتی در حین کار پایداری حرارتی بسیار خوبی از خود نشان میدهد. تصاویر تصویربرداری حرارتی نشان میدهند که توزیع دمای سطح یکنواخت است. پس از یک ساعت کار، حداکثر اختلاف دما در سطح پایه تنها ۱-۲ درجه سانتیگراد است. این امر به ضریب انبساط حرارتی بسیار پایین گرانیت (۵-۷ × ۱۰⁻⁶/℃) و یکنواختی عالی رسانایی حرارتی آن نسبت داده میشود. پس از آزمایش، تغییر ابعاد خطی پایه گرانیتی در شرایط کاری یکسان کمتر از ۰.۰۰۵ میلیمتر است و خطای اندازهگیری را میتوان در محدوده ±۱μm کنترل کرد. حتی پس از کار مداوم طولانی مدت، پایه گرانیتی همچنان میتواند شکل پایدار خود را حفظ کند و پس از توقف کار، دما به سرعت به حالت پایدار باز میگردد و مرجع قابل اعتمادی برای اندازهگیری بعدی فراهم میکند.

از طریق ارائه بصری و مقایسه دادههای تصویرگر حرارتی، مزیت گرانیت در پایداری حرارتی آشکار است. برای شرکتهای تولیدی که به دنبال اندازهگیری با دقت بالا هستند، انتخاب یک دستگاه اندازهگیری سهبعدی با پایه گرانیتی میتواند خطاهای اندازهگیری ناشی از تغییر شکل حرارتی را به طور مؤثر کاهش داده و دقت و کارایی بازرسی محصول را بهبود بخشد. با حرکت صنعت تولید به سمت دقت و هوشمندی بالا، پایههای گرانیتی با پایداری حرارتی برجسته خود، به طور حتم به ماده ترجیحی برای دستگاههای اندازهگیری سهبعدی و حتی تجهیزات دقیقتر تبدیل میشوند و سطح کنترل کیفیت صنعت را به سطح جدیدی ارتقا میدهند.

زمان ارسال: ۱۳ مه ۲۰۲۵