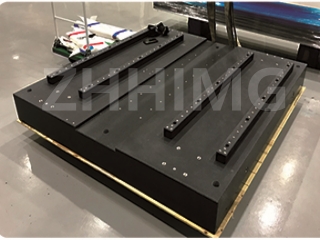

قطعات گرانیتی دقیق به دلیل خواص عالی پایداری، دوام و دقت بالا، به طور گسترده در صنایع مختلف مانند ماشین آلات، الکترونیک و مترولوژی مورد استفاده قرار میگیرند. جلای سیاه قطعات گرانیتی دقیق از طریق یک فرآیند خاص شکل میگیرد که کیفیت و ظاهر محصول را تعیین میکند.

اولین قدم در ایجاد درخشندگی سیاه قطعات گرانیتی دقیق، انتخاب سنگهای گرانیتی با کیفیت بالا است. سنگها باید کاملاً صیقل داده شده، عاری از نقص و دارای بافت یکنواخت باشند تا اطمینان حاصل شود که محصول نهایی از دقت و سطح نهایی مورد نیاز برخوردار است. پس از انتخاب سنگها، آنها با استفاده از تجهیزات دقیق مانند دستگاههای CNC و سنگهای فرز، به اندازه و شکل مورد نیاز تراش داده میشوند.

مرحله بعدی اعمال یک عملیات سطحی ویژه بر روی قطعات گرانیتی است که شامل چندین مرحله پولیش و واکس زدن میشود. هدف از این فرآیند، از بین بردن هرگونه زبری یا خراش روی سطح قطعه و ایجاد سطحی صاف و بازتابنده است. فرآیند پولیش با استفاده از مواد ساینده مخصوص مانند خمیر الماس یا کاربید سیلیکون انجام میشود که دارای سطوح زبری متفاوتی برای دستیابی به سطح نهایی مطلوب هستند.

پس از اتمام فرآیند پولیش، یک پوشش مومی روی سطح قطعه گرانیتی اعمال میشود. موم یک لایه محافظ ایجاد میکند که بازتاب نور را افزایش میدهد و به قطعه ظاهری براق و درخشان میدهد. موم همچنین به عنوان یک پوشش محافظ عمل میکند و از آسیب رساندن رطوبت و سایر آلایندهها به سطح قطعه جلوگیری میکند.

در نهایت، قطعه قبل از تأیید برای استفاده، از نظر هرگونه نقص یا عیب بررسی میشود. قطعات گرانیتی دقیق معمولاً تحت رویههای کنترل کیفیت دقیقی قرار میگیرند تا از مطابقت آنها با مشخصات مورد نیاز برای دقت و پرداخت سطح اطمینان حاصل شود.

در نتیجه، درخشش سیاه قطعات گرانیتی دقیق از طریق یک فرآیند دقیق که شامل انتخاب سنگهای گرانیتی با کیفیت بالا، ماشینکاری دقیق، صیقل دادن و واکس زدن است، شکل میگیرد. این فرآیند برای دستیابی به سطح و دقت مطلوب به تجهیزات تخصصی و متخصصان ماهر نیاز دارد. نتیجه، محصولی است که نه تنها از نظر زیباییشناسی دلپذیر است، بلکه دارای خواص پایداری و دوام است که آن را برای استفاده در صنایع مختلف ایدهآل میکند.

زمان ارسال: ۱۲ مارس ۲۰۲۴