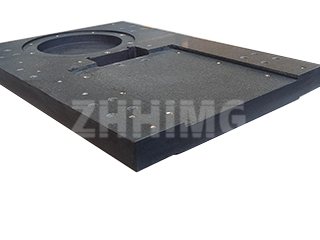

الزامات مترولوژی مدرن و تولید در مقیاس بزرگ اغلب مستلزم یک پلتفرم گرانیتی بسیار بزرگتر از هر بلوک واحدی است که یک معدن میتواند ارائه دهد. این امر منجر به یکی از پیچیدهترین چالشها در مهندسی فوق دقیق میشود: ایجاد یک پلتفرم گرانیتی متصل یا پیوندی که با پایداری یکپارچه و دقت در سطح میکرون یک قطعه واحد عمل کند.

در گروه ZHHIMG®، حل این چالش صرفاً به چسباندن قطعات به یکدیگر خلاصه نمیشود؛ بلکه به نامرئی کردن محل اتصال از نظر اندازهگیری مربوط میشود.

فراتر از محدودیتهای یک بلوک واحد

هنگام طراحی فونداسیون برای ماشینهای اندازهگیری مختصات (CMM) بزرگ، ابزارهای بازرسی هوافضا یا سیستمهای گانتری سفارشی با سرعت بالا، محدودیتهای اندازه ما را ملزم به ترکیب چندین بخش گرانیتی میکند. برای تضمین یکپارچگی پلتفرم، تمرکز ما به دو حوزه حیاتی تغییر میکند: آمادهسازی دقیق سطح و کالیبراسیون یکپارچه کل مجموعه.

این فرآیند با آمادهسازی لبههای گرانیتی که در محل اتصال به هم میرسند، آغاز میشود. این سطوح نه تنها صاف میشوند، بلکه با دست صیقل داده میشوند تا به صافی استثنایی و سطح تماس بیعیب و نقصی دست یابند. این آمادهسازی دشوار، یک رابط فیزیکی تقریباً بینقص و بدون شکاف بین بخشها را تضمین میکند، با هرگونه انحراف ابعادی که در کسری از میکرون اندازهگیری میشود - تلرانسی بسیار کمتر از صافی مورد نیاز کلی پلتفرم.

اپوکسی ساختاری: پیوند نامرئی دقت

انتخاب روش اتصال بسیار مهم است. اتصالدهندههای مکانیکی سنتی، مانند پیچ و مهره، تنش موضعی ایجاد میکنند که اساساً پایداری طبیعی گرانیت و خواص میرایی ارتعاش آن را به خطر میاندازد.

برای یک مونتاژ دائمی و با دقت بالا، استاندارد صنعتی و روش ترجیحی ما، اتصال اپوکسی ساختاری با کارایی بالا است. این رزین تخصصی به عنوان یک لایه چسب نازک و بسیار سفت و سخت عمل میکند که یکپارچگی ساختاری عظیمی را ارائه میدهد. نکته مهم این است که اپوکسی تنش را به طور یکنواخت در کل طول و عمق رابط اتصال توزیع میکند. این اتصال یکپارچه به پلتفرم بزرگ کمک میکند تا به عنوان یک توده واحد، پیوسته و همگن عمل کند و از اعوجاجهای موضعی که میتوانند دادههای اندازهگیری را منحرف کنند، جلوگیری کند. نتیجه، یک مجموعه دائمی و بدون تغییر است که تراز دقیق حاصل شده در طول مونتاژ را قفل میکند.

بررسی نهایی: تضمین دقت در سراسر سطح وسیع

دقت واقعی اتصال در نهایت در طول کالیبراسیون نهایی در محل تأیید میشود. پس از اتصال محکم قطعات و قرار گرفتن مجموعه روی پایه نگهدارنده بسیار سفت و سخت مهندسی شده سفارشی، کل سطح به عنوان یک واحد در نظر گرفته میشود.

مهندسان متخصص ما از ابزارهای نوری پیشرفته، از جمله ترازهای الکترونیکی و تداخلسنجهای لیزری، برای انجام نهایی صیقلکاری و تنظیم استفاده میکنند. آنها کل پلتفرم را کالیبره میکنند، تنظیمات میکرو انجام میدهند و به صورت انتخابی در سراسر خط اتصال صیقلکاری میکنند تا زمانی که صافی کلی مورد نیاز و مشخصات تکرار خواندن (اغلب مطابق با استانداردهای سختگیرانه ASME B89.3.7 یا DIN 876) حاصل شود. پیوستگی سطح در سراسر اتصال با حرکت دادن ابزارهای اندازهگیری حساس مستقیماً روی اتصال، به طور قطعی تأیید میشود و تأیید میشود که هیچ پله یا ناپیوستگی قابل تشخیصی وجود ندارد.

برای سیستمهای تولیدی پیشرفته، یک پلتفرم گرانیتی بدون درز و درزدار یک مصالحه نیست - بلکه یک ضرورت مهندسی اثباتشده و قابل اعتماد است. از شما دعوت میکنیم با ما تماس بگیرید تا در مورد چگونگی طراحی سفارشی و مونتاژ فونداسیونی که نیازهای مترولوژی در مقیاس بزرگ شما را با دقت بینظیر برآورده میکند، بحث کنیم.

زمان ارسال: ۱۷ اکتبر ۲۰۲۵