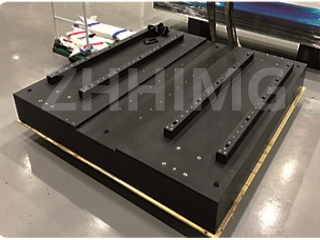

ریلهای گرانیت سیاه اجزای ضروری بسیاری از ماشینهای دقیق مانند ماشینهای CNC، ماشینهای اندازهگیری مختصات و دستگاههای اندازهگیری نوری هستند. آنها به دلیل پایداری عالی، مقاومت بالا در برابر سایش و ضریب انبساط حرارتی پایین ترجیح داده میشوند. با این حال، درست مانند هر مادهای، آنها میتوانند به دلیل سایش، استفاده نادرست یا عوامل محیطی آسیب ببینند. در این مقاله، ما در مورد چگونگی تعمیر ظاهر ریلهای گرانیت سیاه آسیبدیده و کالیبره کردن مجدد دقت آنها بحث خواهیم کرد.

اصلاح ظاهر:

ظاهر مسیرهای راهنمای گرانیتی سیاه میتواند به چندین روش از جمله خراش، لکه، خوردگی و لبپریدگی آسیب ببیند. در اینجا چند مرحله برای تعمیر آنها آورده شده است.

۱. سطح را تمیز کنید - قبل از شروع هرگونه کار تعمیر، تمیز کردن کامل سطح برای از بین بردن هرگونه کثیفی، چربی یا آوار بسیار مهم است. از یک پارچه نرم و مرطوب و یک محلول صابون ملایم برای تمیز کردن آرام سطح استفاده کنید. از استفاده از پاک کننده های ساینده یا ابزارهایی که می توانند سطح را خراش دهند، خودداری کنید.

۲. لکهها را پاک کنید - اگر لکههای سرسختی روی سطح وجود دارد، میتوانید از لکهبر مخصوص گرانیت که در بازار موجود است استفاده کنید. آن را روی لکه بمالید و بگذارید چند دقیقه بماند. سپس، آن را با یک پارچه تمیز پاک کنید و سطح را با آب بشویید.

۳. سطح را صیقل دهید - برای بازگرداندن درخشندگی و براقیت مسیر گرانیتی سیاه، میتوانید از یک ترکیب صیقلدهنده مخصوص گرانیت استفاده کنید. مقدار کمی از پولیش را روی سطح بمالید و با استفاده از یک پارچه نرم و خشک، آن را صیقل دهید تا سطح براق و بازتابنده شود.

۴. پر کردن تراشهها - اگر تراشه یا حفرهای روی سطح وجود دارد، میتوانید از یک پرکننده اپوکسی دو جزئی برای پر کردن آنها استفاده کنید. دو جزء اپوکسی را کاملاً مخلوط کرده و با استفاده از یک اپلیکاتور کوچک روی تراشه بمالید. بگذارید چند ساعت بماند و سپس آن را سنباده بزنید تا با سطح اطراف همسطح شود.

کالیبراسیون دقت:

دقت ریلهای گرانیتی سیاه میتواند به دلایل مختلفی از جمله سایش، تغییرات دما و استفاده نادرست تحت تأثیر قرار گیرد. در اینجا چند مرحله برای کالیبره کردن مجدد دقت ریلها آورده شده است.

۱. بررسی صافی - اولین قدم در کالیبراسیون مجدد دقت راهنمای گرانیت سیاه، بررسی صافی آن با استفاده از یک خطکش دقیق یا یک صفحه سطح گرانیتی است. اگر نقاط برجسته یا نقاط کمارتفاعی وجود دارد، میتوانید از یک کاردک دستی یا یک صفحه صیقل الماسی برای حذف آنها استفاده کنید.

۲. بررسی موازی بودن - مرحله بعدی بررسی موازی بودن مسیر راهنمای گرانیت سیاه نسبت به محور دستگاه است. برای انجام این کار میتوانید از یک تراز دقیق یا تراز لیزری استفاده کنید. در صورت وجود هرگونه انحراف، میتوانید پیچها یا واشرهای تراز را تنظیم کنید تا به تلرانس مورد نظر برسید.

۳. بررسی دقت موقعیتیابی - مرحله آخر، بررسی دقت موقعیتیابی راهنمای گرانیت سیاه با استفاده از یک ابزار اندازهگیری دقیق، مانند نشانگر عقربهای یا تداخلسنج لیزری است. در صورت وجود هرگونه اختلاف، میتوانید پارامترهای دستگاه، مانند نرخ پیشروی، سرعت برش یا شتاب را برای بهبود دقت تنظیم کنید.

نتیجهگیری:

تعمیر ظاهر و کالیبراسیون مجدد دقت ریلهای گرانیت سیاه نیاز به مهارت، تخصص و دقت بالایی دارد. پیروی از رویههای مناسب و استفاده از ابزار و تجهیزات مناسب برای اطمینان از انجام صحیح کار تعمیر ضروری است. با انجام این کار، میتوانید طول عمر ریلهای گرانیت سیاه را افزایش داده و از عملکرد بهینه دستگاههای خود اطمینان حاصل کنید.

زمان ارسال: 30 ژانویه 2024