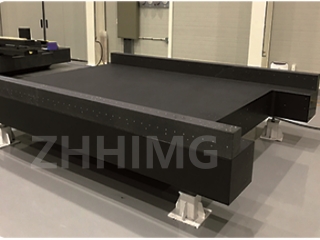

گرانیت دقیق به طور گسترده در صنایع مختلف مانند مهندسی مکانیک، مترولوژی و صنایع نوری مورد استفاده قرار میگیرد. این ماده به دلیل پایداری، دوام و دقت عالی خود شناخته شده است. با این حال، با گذشت زمان، گرانیت دقیق میتواند به دلیل سایش و پارگی، ضربات تصادفی یا قرار گرفتن در معرض دمای شدید آسیب ببیند. این امر میتواند دقت آن را به خطر بیندازد و بر ظاهر آن تأثیر بگذارد.

اگر با این مشکل مواجه هستید، نگران نباشید. در این مقاله، مراحل تعمیر ظاهر گرانیت آسیبدیده و کالیبره کردن مجدد دقت آن را به شما آموزش خواهیم داد. لازم به ذکر است که این مراحل باید توسط یک متخصص ماهر با ابزار و تجهیزات مناسب انجام شود.

تعمیر ظاهر گرانیت دقیق آسیب دیده:

مرحله ۱: تمیز کردن سطح: اولین قدم در ترمیم ظاهر گرانیت دقیق، تمیز کردن سطح است. از یک پارچه نرم و یک پاک کننده غیر ساینده برای از بین بردن هرگونه کثیفی، گرد و غبار یا زباله استفاده کنید. اگر سطح چرب است، از چربی زدا استفاده کنید و با آب بشویید.

مرحله ۲: بررسی سطح: سطح را بررسی کنید تا میزان و نوع آسیب را مشخص کنید. برخی از انواع آسیبها را میتوان با پولیش ساده برطرف کرد، در حالی که برخی دیگر به تکنیکهای پیشرفتهتری نیاز دارند.

مرحله ۳: صیقل دادن سطح: خراشهای جزئی را میتوان با استفاده از یک ترکیب صیقلدهنده و یک پارچه نرم صیقل داد. حتماً از ترکیبی استفاده کنید که برای سطوح گرانیتی دقیق مناسب باشد. ترکیب صیقلدهنده باید با حرکات دایرهای اعمال شود و با یک پارچه تمیز پاک شود.

برای خراشهای عمیقتر، میتوان از پد صیقلدهنده الماس استفاده کرد. پد باید به یک دستگاه صیقلدهنده با سرعت متغیر متصل شود و با سرعت کم استفاده شود تا از آسیب بیشتر به سطح جلوگیری شود. پد باید با حرکت دایرهای و با استفاده از آب به عنوان روانکننده حرکت داده شود.

مرحله ۴: پر کردن ترکها و لبپریدگیها: اگر ترک یا لبپریدگی در سطح وجود دارد، باید با استفاده از رزین اپوکسی پر شود. رزین باید طبق دستورالعمل سازنده مخلوط شده و روی ناحیه آسیبدیده اعمال شود. پس از سفت شدن رزین، میتوان آن را تا سطح اطراف سمباده زد.

کالیبراسیون مجدد دقت سنگ گرانیت دقیق:

مرحله ۱: بررسی دقت: قبل از کالیبره کردن مجدد گرانیت دقیق، بررسی دقت فعلی آن مهم است. این کار را میتوان با استفاده از یک ابزار دقیق مانند تداخلسنج لیزری یا بلوکهای اندازهگیری انجام داد.

مرحله ۲: شناسایی مشکل: اگر مشخص شود که دقت اندازهگیری پایین است، مرحله بعدی شناسایی مشکل است. این ممکن است شامل بررسی سطح از نظر آسیبدیدگی، بررسی تراز دستگاه یا بررسی دقت ابزارهای اندازهگیری باشد.

مرحله ۳: تنظیم سطح: اگر سطح گرانیت دقیق ناهموار باشد، میتوان آن را با استفاده از فرآیندی که به عنوان صیقلکاری شناخته میشود، تنظیم کرد. صیقلکاری شامل مالیدن سطح گرانیت با یک ساینده ریز برای از بین بردن نقاط برجسته و ایجاد یک سطح صاف است.

مرحله ۴: بررسی تراز: اگر مشخص شود که مشکل از تراز دستگاه است، باید آن را تنظیم کرد تا از موازی بودن آن با سطح گرانیت دقیق اطمینان حاصل شود. این کار را میتوان با استفاده از شیمهای دقیق یا پیچهای تنظیم انجام داد.

مرحله ۵: کالیبراسیون مجدد ابزارها: پس از تعمیر و تنظیم دقیق گرانیت دقیق، کالیبراسیون مجدد ابزارهای اندازهگیری مورد استفاده با آن مهم است. این ممکن است شامل تنظیم نقطه صفر، کالیبراسیون ترازو یا تعویض قطعات فرسوده باشد.

در نتیجه، گرانیت دقیق یک ماده ارزشمند است که برای اطمینان از دقت و دوام آن نیاز به نگهداری دقیق دارد. با دنبال کردن مراحل ذکر شده در این مقاله، میتوانید ظاهر گرانیت دقیق آسیبدیده را تعمیر کرده و دقت آن را دوباره کالیبره کنید تا مطمئن شوید که همچنان ابزاری قابل اعتماد در صنعت شما باقی میماند.

زمان ارسال: اکتبر-09-2023