در زمینه تجهیزات دقیق صنعتی، پایداری گرانیت عمدتاً به ترکیب معدنی، چگالی ساختاری و شاخصهای عملکرد فیزیکی آن (مانند ضریب انبساط حرارتی، میزان جذب آب و مقاومت فشاری) بستگی دارد، نه به خود رنگ آن. با این حال، رنگ اغلب به طور غیرمستقیم تفاوت در ترکیب معدنی و محیط تشکیل را نشان میدهد. بنابراین، در کاربردهای عملی، گرانیت با رنگهای خاص به دلیل عملکرد جامع برتر خود، بیشتر مورد توجه قرار میگیرد. در ادامه، تحلیل خاص آن آمده است:

I. ارتباط غیرمستقیم بین رنگ و پایداری

رنگ گرانیت با ترکیب معدنی آن تعیین میشود و ترکیب معدنی مستقیماً بر خواص فیزیکی آن تأثیر میگذارد:

گرانیت با رنگ روشن (مانند سفید مایل به خاکستری، صورتی روشن)

ترکیب معدنی: عمدتاً کوارتز و فلدسپات (تا ۶۰٪ تا ۸۰٪) به همراه مقدار کمی میکا یا آمفیبول.

کوارتز (با چگالی ۲.۶۵ گرم بر سانتیمتر مکعب) و فلدسپار (با چگالی ۲.۵-۲.۸ گرم بر سانتیمتر مکعب) سختی بالا، پایداری شیمیایی قوی و ضریب انبساط حرارتی پایینی (معمولاً ۵-۸×۱۰⁻⁶/℃) دارند و به راحتی تحت تأثیر تغییرات دما قرار نمیگیرند.

ویژگیهای ساختاری: در یک محیط زمینشناسی نسبتاً پایدار (مانند سرد شدن آهسته در بخش کمعمق پوسته زمین) تشکیل شده است، با ذرات کریستالی یکنواخت، ساختار متراکم، تخلخل کم (0.3٪ - 0.7٪)، میزان جذب آب کم (<0.15٪) و مقاومت قوی در برابر تغییر شکل.

کاربردهای معمول: تجهیزات تولید تراشه الکترونیکی، پایههای ابزار دقیق نوری (مانند سکوهای دستگاه فوتولیتوگرافی) که نیاز به حفظ دقت ابعادی برای مدت طولانی دارند.

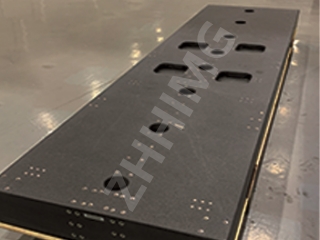

گرانیت تیره (مانند سیاه، سبز تیره)

ترکیب کانیها: غنی از کانیهای آهن و منیزیم (مانند آمفیبول، بیوتیت، پیروکسن) و تا حدی حاوی کانیهای فلزات سنگین مانند مگنتیت و ایلمنیت.

آمفیبول (چگالی ۳.۰-۳.۴ گرم بر سانتیمتر مکعب) و بیوتیت (چگالی ۲.۷-۳.۱ گرم بر سانتیمتر مکعب) چگالی نسبتاً بالایی دارند، اما ضرایب انبساط حرارتی آنها کمی بالاتر از کوارتز است (تا ۸-۱۲×۱۰⁻⁶/℃) و ساختار آنها ممکن است به دلیل اکسیداسیون کانیهای حاوی آهن، تغییرات جزئی داشته باشد.

ویژگیهای ساختاری: عمدتاً در محیطهای با دما و فشار بالا (مانند سرد شدن سریع ماگما در اعماق زمین) تشکیل میشوند، با ذرات بلوری درشت و تفاوتهای قابل توجه در چگالی ساختاری. برخی از گرانیتهای تیره (مانند جینان گرین) به دلیل فعالیت شدید ماگمایی و آزادسازی کامل تنش داخلی، ساختار یکنواختتر و پایدارتری دارند.

کاربردهای معمول: پایههای ماشینابزار سنگین، ماشینهای اندازهگیری مختصات بزرگ (CMM) که نیاز به تحمل بارهای زیاد و مقاومت در برابر ضربه دارند.

دوم. شاخصهای اصلی ثبات در سناریوهای صنعتی

صرف نظر از رنگ، الزامات اصلی گرانیت در تجهیزات دقیق صنعتی عبارتند از:

پایداری حرارتی

برای جلوگیری از انحراف دقت تجهیزات ناشی از نوسانات دما، به انتخاب گونههایی با ضریب انبساط حرارتی پایین (<8×10⁻⁶/℃) اولویت دهید. گرانیت با رنگ روشن (مانند سفید کنجدی) به دلیل محتوای کوارتز بالای خود، پایداری حرارتی بهتری دارد.

فشردگی سازه

گرانیت با تخلخل کمتر از 0.5٪ و میزان جذب آب کمتر از 0.1٪ مستعد جذب رطوبت یا ناخالصی نیست و احتمالاً در اثر استفاده طولانی مدت تغییر شکل نمیدهد. هر دو گرانیت تیره جینان گرین (با تخلخل 0.3٪) و گرانیت روشن شانشی بلک (با تخلخل 0.2٪) الزامات چگالی بالا را برآورده میکنند.

استحکام مکانیکی

مقاومت فشاری بیش از ۱۵۰ مگاپاسکال و مقاومت خمشی بیش از ۱۲ مگاپاسکال است که پایداری طولانی مدت حمل تجهیزات دقیق را تضمین میکند. گرانیت تیره (مانند گرانیت سیاه هندی) معمولاً به دلیل وجود مواد معدنی آهن و منیزیم از مقاومت مکانیکی بالاتری برخوردار است و برای سناریوهای سنگین مناسب است.

مقاومت در برابر خوردگی شیمیایی

کوارتز و فلدسپات مقاومت بالایی در برابر خوردگی اسیدی و قلیایی دارند. بنابراین، گرانیت با رنگ روشن (مانند خاکستری کنجدی) برای محیطهای خورنده در صنایع شیمیایی و نیمهرسانا مناسبتر است.

III. انتخابها و موارد رایج در حوزه صنعت

گرانیت با رنگ روشن: انتخاب ارجح برای سناریوهای با دقت بالا

گونههای نماینده:

سفید کنجدی: تولید شده در فوجیان، به رنگ خاکستری روشن و با محتوای کوارتز بیش از 70٪. ضریب انبساط حرارتی آن 6×10⁻⁶/℃ است. در سکوهای دستگاه لیتوگرافی نیمه هادی و تجهیزات بازرسی هوافضا استفاده میشود.

جینان گرین: خاکستری تیره، ساختار یکنواخت، مقاومت فشاری ۲۴۰ مگاپاسکال، اغلب برای پایه ماشینهای اندازهگیری مختصات (CMM) استفاده میشود.

مزایا: یکنواختی رنگ خوب، تسهیل کالیبراسیون مسیر نوری تجهیزات نوری؛ تغییر شکل حرارتی کمی دارد و برای نیازهای دقت در سطح نانومتر مناسب است.

گرانیت تیره: برای سناریوهای سنگین و مقاوم در برابر ضربه ترجیح داده میشود.

گونههای نماینده:

کهکشان سیاه: به رنگ سیاه، حاوی ایلمنیت، با چگالی ۳.۰۵ گرم بر سانتیمتر مکعب و مقاومت فشاری ۲۸۰ مگاپاسکال. از آن برای ریلهای راهنمای ماشینآلات سنگین و فیکسچرهای تولید خودرو استفاده میشود.

سیاه مغولی: سبز تیره، عمدتاً آمفیبول، با مقاومت ضربهای قوی، مورد استفاده برای پایه تجهیزات معدن.

مزایا: چگالی بالا، استحکام بالا، قابلیت جذب ارتعاشات مکانیکی، مناسب برای محیطهای صنعتی با بار زیاد.

چهار. نتیجهگیری: رنگ عامل تعیینکننده نیست؛ عملکرد، هستهی اصلی است

رنگ ≠ پایداری: هم گرانیت روشن و هم گرانیت تیره رنگ دارای انواع بسیار پایداری هستند. نکته کلیدی در خلوص ماده معدنی، یکنواختی ساختار و شاخصهای فیزیکی نهفته است.

اصل انطباق صحنه:

تجهیزات نوری/الکترونیکی دقیق: انواع رنگ روشن با محتوای کوارتز بالا (مانند سفید کنجدی) را انتخاب کنید، که بر پایداری حرارتی و دقت سطح تأکید دارد.

ماشینآلات سنگین/ماشینآلات صنعتی: انواع سنگ معدن منیزیم با رنگ تیره و آهن بالا (مانند آبی جینان) را انتخاب کنید، که بر استحکام مکانیکی و مقاومت در برابر ضربه تأکید دارد.

پیشنهاد خرید: پارامترهایی مانند ضریب انبساط حرارتی، میزان جذب آب و مقاومت فشاری را از طریق گزارشهای آزمایش (مانند GB/T 18601-2020 "صفحات ساختمانی گرانیت طبیعی") بررسی کنید، نه اینکه فقط بر اساس رنگ قضاوت کنید.

در نتیجه، در حوزه صنعتی، انتخاب گرانیت، عملکرد را در اولویت قرار میدهد و با رنگ تکمیل میشود. ارزیابی جامعی باید در ترکیب با الزامات خاص تجهیزات و محیطهای استفاده انجام شود.

زمان ارسال: ۱۹ مه ۲۰۲۵