در تولید پیشرفته و مهندسی دقیق، عملکرد یک ماشین نه تنها توسط درایوها، کنترلها یا نرمافزار آن، بلکه اساساً توسط پایه ساختاری آن تعیین میشود. پایههای ماشین ابزار و مجموعههای مرجع مستقیماً بر دقت، رفتار ارتعاشی، پایداری حرارتی و قابلیت اطمینان درازمدت تأثیر میگذارند. با توجه به اینکه تلرانسهای تولید در صنایعی مانند هوافضا، تجهیزات نیمههادی، اپتیک و اتوماسیون پیشرفته همچنان در حال کاهش است، انتخاب مواد برای پایههای ماشین به یک تصمیم مهندسی استراتژیک تبدیل شده است.

از جمله رایجترین راهحلهای ارزیابیشده میتوان به پایههای ماشینآلات گرانیت اپوکسی، پایههای ماشینآلات چدنی سنتی و مجموعههای گرانیتی دقیق طبیعی اشاره کرد. به موازات آن، صفحات سطح گرانیتی همچنان اجزای مرجع ضروری در محیطهای تولید و مترولوژی هستند. این مقاله تجزیه و تحلیل ساختاریافتهای از این مواد و اجزا ارائه میدهد، مزایا و محدودیتهای مربوط به آنها را بررسی میکند و چگونگی پشتیبانی مجموعههای گرانیتی دقیق از سیستمهای تولیدی مدرن را شرح میدهد. همچنین نشان میدهد که چگونه ZHHIMG راهحلهای گرانیتی مهندسیشده را مطابق با نیازهای مشتریان صنعتی جهانی ارائه میدهد.

پایه دستگاه اپوکسی گرانیتی: ویژگیها و موارد استفاده

گرانیت اپوکسی، که به عنوان بتن پلیمری یا ریختهگری معدنی نیز شناخته میشود، یک ...مواد کامپوزیتبا اتصال سنگدانههای معدنی با رزین اپوکسی تشکیل میشود. به دلیل ویژگیهای میرایی ارتعاش و قابلیتهای قالبگیری انعطافپذیر، به عنوان یک ماده پایه جایگزین برای ماشینآلات مورد توجه قرار گرفته است.

یکی از مزایای اصلی پایه دستگاه گرانیت اپوکسی، میرایی داخلی بالای آن است. در مقایسه با سازههای فلزی، گرانیت اپوکسی میتواند انتقال ارتعاش را به میزان قابل توجهی کاهش دهد، سطح نهایی و پایداری دینامیکی را در برخی از کاربردهای ماشینکاری بهبود بخشد. علاوه بر این، هندسههای پیچیده، کانالهای داخلی و اجزای تعبیه شده را میتوان در طول فرآیند ریختهگری ادغام کرد و نیازهای ماشینکاری ثانویه را کاهش داد.

با این حال، گرانیت اپوکسی محدودیتهایی نیز دارد. پایداری ابعادی بلندمدت به شدت به فرمولاسیون رزین، کیفیت پخت و شرایط محیطی بستگی دارد. در کاربردهای بسیار دقیق یا با طول عمر بالا، باید به پیری رزین، حساسیت به دما و اثرات خزش بالقوه توجه شود. در نتیجه، گرانیت اپوکسی اغلب برای ابزارهای ماشینی با دقت متوسط انتخاب میشود تا سیستمهایی که نیاز به دقت بسیار بالا در طول دههها خدمت دارند.

پایه ماشین ابزار چدنی: سنت و محدودیتها

چدن بیش از یک قرن است که ماده سنتی مورد انتخاب برای پایههای ابزار ماشینی بوده است. محبوبیت آن ناشی از قابلیت ماشینکاری خوب، میرایی معقول و فرآیندهای تولید تثبیتشده است. بسیاری از روشهای مرسومماشینهای سیانسیو تجهیزات عمومی همچنان به سازههای چدنی متکی هستند.

علیرغم این مزایا، پایههای ماشینآلات چدنی در محیطهای با دقت بالا دارای معایب ذاتی هستند. تنشهای پسماند ایجاد شده در طول ریختهگری و ماشینکاری میتوانند منجر به تغییر شکل تدریجی در طول زمان، حتی پس از عملیات تنشزدایی، شوند. چدن همچنین نسبت به انبساط حرارتی و نوسانات دمای محیط حساستر است که میتواند مستقیماً بر دقت موقعیتیابی تأثیر بگذارد.

مقاومت در برابر خوردگی یکی دیگر از ملاحظات است. پایههای چدنی معمولاً برای جلوگیری از اکسیداسیون، به ویژه در محیطهای مرطوب یا مجاور اتاق تمیز، به پوششهای محافظ و محیطهای کنترلشده نیاز دارند. این عوامل تولیدکنندگان تجهیزات را بر آن داشته است تا مواد جایگزین را برای کاربردهایی که نیاز به پایداری بالاتر و نگهداری کمتر دارند، ارزیابی کنند.

مونتاژ دقیق گرانیت: یک مزیت ساختاری

مجموعههای گرانیتی دقیق، رویکردی اساساً متفاوت در طراحی سازه ماشینآلات را نشان میدهند. گرانیت که از گرانیت طبیعی تشکیل شده و طی میلیونها سال دستخوش پیری زمینشناسی شده است، ذاتاً بدون تنش و ایزوتروپیک است. این پایداری طبیعی، مزیت قابل توجهی در حفظ دقت هندسی بلندمدت فراهم میکند.

مجموعههای گرانیتی دقیق از طریق فرآیندهای سنگزنی و صیقلکاری کنترلشده تولید میشوند و به صافی، صافی و عمود بودن در سطح میکرون دست مییابند. برخلاف مواد ریختهگری یا کامپوزیتی، گرانیت دچار تنشزدایی داخلی نمیشود و این آن را برای کاربردهای فوقالعاده دقیق و با طول عمر بالا بسیار مناسب میکند.

علاوه بر پایداری ابعادی، گرانیت میرایی ارتعاش عالی و ضریب انبساط حرارتی پایینی دارد. این خواص به بهبود عملکرد دینامیکی، کاهش رانش حرارتی و دقت ثابت در طول دورههای عملیاتی طولانی کمک میکند. گرانیت همچنین غیر مغناطیسی و مقاوم در برابر خوردگی است که امکان استفاده در اتاقهای تمیز، سیستمهای نوری و محیطهای بازرسی دقیق را فراهم میکند.

صفحه سطح گرانیت: بنیاد مرجع دقیق

صفحه سطح گرانیت یکی از شناخته شده ترین و ضروری ترین موارد استقطعات گرانیتی دقیقاین صفحه به عنوان یک صفحه مرجع مسطح، زیربنای بازرسی ابعادی، کالیبراسیون و فرآیندهای مونتاژ در صنایع تولیدی است.

صفحات سطح گرانیتی به طور گسترده در آزمایشگاههای کنترل کیفیت، مناطق بازرسی تولید و اتاقهای اندازهگیری استفاده میشوند. مقاومت در برابر سایش و پایداری آنها به آنها اجازه میدهد تا دقت را در طول عمر طولانی با حداقل نگهداری حفظ کنند. در مقایسه با صفحات سطح چدنی، صفحات گرانیتی مقاومت در برابر خوردگی برتر، حساسیت حرارتی کمتر و دفعات کالیبراسیون مجدد کمتری دارند.

در محیطهای تولیدی پیشرفته، صفحات سطح گرانیتی به طور فزایندهای در مجموعههای ماشینی، سکوهای نوری و ایستگاههای بازرسی خودکار ادغام میشوند و نقش خود را فراتر از ابزارهای اندازهگیری مستقل سنتی گسترش میدهند.

دیدگاه مقایسهای: انتخاب مواد برای پایههای ماشینآلات

هنگام مقایسه پایههای ماشین گرانیت اپوکسی، پایههای ماشین ابزار چدنی و مجموعههای گرانیتی دقیق، انتخاب مواد باید بر اساس الزامات کاربرد باشد، نه صرفاً هزینه اولیه.

گرانیت اپوکسی انعطافپذیری طراحی و میرایی قوی ارائه میدهد و آن را برای ماشینهای حساس به ارتعاش اما با دقت متوسط مناسب میسازد. چدن همچنان برای ماشینهای ابزار معمولی که در آنها بهرهوری هزینه و فرآیندهای تولید تثبیتشده در اولویت هستند، مناسب است. با این حال، مجموعههای گرانیتی دقیق، پایداری بلندمدت بینظیر، عملکرد حرارتی و حفظ دقت را ارائه میدهند و آنها را به راهحل ترجیحی برای تجهیزات فوق دقیق و سیستمهای مترولوژی پیشرفته تبدیل میکنند.

عملکرد چرخه عمر یک معیار ارزیابی است که اهمیت آن به طور فزایندهای افزایش مییابد. در حالی که سرمایهگذاری اولیه در مجموعههای گرانیتی دقیق ممکن است بیشتر باشد، کاهش هزینه نگهداری، فواصل کالیبراسیون طولانیتر و دقت پایدار اغلب منجر به کاهش هزینه کل مالکیت میشود.

روندهای صنعت و استراتژیهای طراحی در حال تکامل

چندین روند صنعتی، پذیرش سازههای ماشینی مبتنی بر گرانیت را تسریع میکنند. رشد تولید نیمههادی، اپتیک و پردازش لیزری، تقاضا برای پلتفرمهای فوقالعاده پایدار با دقت زیر میکرون را افزایش داده است. اتوماسیون و تولید دیجیتال، نیاز به پایههای سازهای قابل اعتمادی را که بتوانند به طور مداوم با حداقل رانش کار کنند، بیشتر مورد تأکید قرار میدهد.

طراحان ماشین ابزار به طور فزایندهای در حال پذیرش معماریهای هیبریدی هستند که پایههای گرانیتی را با موتورهای خطی، یاتاقانهای هوایی و سیستمهای کنترل پیشرفته ترکیب میکنند. در این پیکربندیها، مجموعههای گرانیتی پایداری لازم برای تحقق کامل پتانسیل عملکرد فناوریهای پیشرفته حرکت و اندازهگیری را فراهم میکنند.

توانمندیهای ZHHIMG در تولید دقیق گرانیت

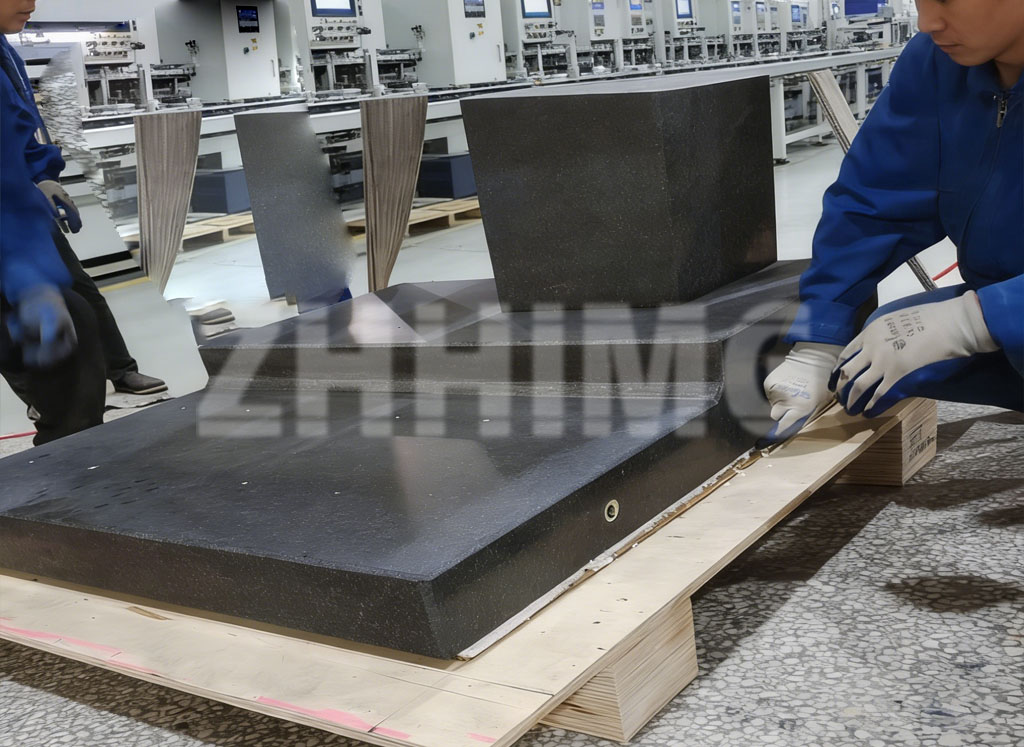

شرکت ZHHIMG متخصص در طراحی و ساخت مجموعههای گرانیتی دقیق برای مشتریان صنعتی جهانی است. این شرکت با بهرهگیری از گرانیت مشکی مرغوب و فناوریهای پیشرفته سنگزنی دقیق، پایههای ماشینآلات گرانیتی، صفحات سطحی و مجموعههای سفارشی را مطابق با استانداردهای دقیق بینالمللی تولید میکند.

فرآیندهای تولید این شرکت تحت شرایط محیطی کنترلشده و با بازرسی جامع در هر مرحله برای اطمینان از ثبات و قابلیت اطمینان انجام میشود. ZHHIMG از مشتریان در زمینههای تولید ماشین ابزار، سیستمهای مترولوژی، تجهیزات نیمههادی و اتوماسیون پیشرفته پشتیبانی میکند.

ZHHIMG با همکاری نزدیک با طراحان و مهندسان تجهیزات، راهحلهای گرانیتی ارائه میدهد که به طور یکپارچه در معماریهای پیچیده ماشینآلات ادغام میشوند و از اهداف عملکرد بلندمدت پشتیبانی میکنند.

نتیجهگیری

با حرکت تولید به سمت دقت بالاتر و ادغام بیشتر سیستمها، اهمیت مواد پایه ماشین و مجموعههای مرجع افزایش مییابد. پایههای ماشین گرانیت اپوکسی و پایههای ابزار ماشین چدنی هر کدام در محدودههای کاربردی خاص اهمیت خود را حفظ میکنند، اما مجموعههای گرانیتی دقیق مزایای متمایزی در پایداری، دقت و عملکرد چرخه عمر ارائه میدهند.

صفحات سطح گرانیتی و سازههای ماشینی مبتنی بر گرانیت، همچنان عناصر اساسی در مهندسی دقیق مدرن هستند. ZHHIMG از طریق تخصص اختصاصی در تولید دقیق گرانیت، در موقعیت مناسبی برای پشتیبانی از مشتریان جهانی است که به دنبال راهحلهای قابل اعتماد و بلندمدت برای کاربردهای پیشرفته تولید و مترولوژی هستند.

زمان ارسال: ۲۱ ژانویه ۲۰۲۶