...

در زمینه تولید نیمههادیها، دقت، شاهرگ حیاتی کیفیت و عملکرد محصول است. تجهیزات اندازهگیری نیمههادی، به عنوان یک حلقه کلیدی برای تضمین دقت تولید، الزامات تقریباً سختی را بر پایداری اجزای اصلی خود تحمیل میکند. در میان آنها، پلتفرم گرانیتی، با پایداری حرارتی برجسته خود، نقش ضروری در تجهیزات اندازهگیری نیمههادی ایفا میکند. این مقاله، تجزیه و تحلیل عمیقی از عملکرد پایداری حرارتی پلتفرمهای گرانیتی در تجهیزات اندازهگیری نیمههادی را از طریق دادههای آزمایش واقعی انجام خواهد داد.

الزامات سختگیرانه برای پایداری حرارتی تجهیزات اندازهگیری در تولید نیمههادیها

فرآیند تولید نیمههادیها بسیار پیچیده و دقیق است و عرض خطوط مدار روی تراشه وارد سطح نانومتر شده است. در چنین فرآیند تولید با دقت بالا، حتی کوچکترین تغییر دما میتواند باعث انبساط و انقباض حرارتی اجزای تجهیزات شود و در نتیجه خطاهای اندازهگیری را ایجاد کند. به عنوان مثال، در فرآیند فوتولیتوگرافی، اگر دقت اندازهگیری تجهیزات اندازهگیری ۱ نانومتر انحراف داشته باشد، ممکن است مشکلات جدی مانند اتصال کوتاه یا مدار باز در مدارهای روی تراشه ایجاد شود و منجر به از کار افتادن تراشه شود. طبق آمار دادههای صنعتی، به ازای هر ۱ درجه سانتیگراد نوسان دما، پلتفرم تجهیزات اندازهگیری مواد فلزی سنتی ممکن است دچار تغییرات ابعادی چند نانومتری شود. با این حال، تولید نیمههادی مستلزم کنترل دقت اندازهگیری در محدوده ±۰.۱ نانومتر است، که پایداری حرارتی را به یک عامل کلیدی در تعیین اینکه آیا تجهیزات اندازهگیری میتوانند نیازهای تولید نیمههادی را برآورده کنند یا خیر، تبدیل میکند.

مزایای نظری پایداری حرارتی سکوهای گرانیتی

گرانیت، به عنوان نوعی سنگ طبیعی، دارای تبلور معدنی داخلی فشرده، ساختار متراکم و یکنواخت است و از مزیت طبیعی پایداری حرارتی برخوردار است. از نظر ضریب انبساط حرارتی، ضریب انبساط حرارتی گرانیت بسیار پایین است و عموماً از 4.5 تا 6.5×10⁻⁶/K متغیر است. در مقابل، ضریب انبساط حرارتی مواد فلزی رایج مانند آلیاژهای آلومینیوم به 23.8×10⁻⁶/K میرسد که چندین برابر گرانیت است. این بدان معناست که در شرایط تغییر دمای یکسان، تغییر ابعاد سکوی گرانیتی بسیار کمتر از سکوی فلزی است که میتواند مرجع اندازهگیری پایدارتری برای تجهیزات اندازهگیری نیمههادی فراهم کند.

علاوه بر این، ساختار کریستالی گرانیت به آن یکنواختی عالی در هدایت گرما میدهد. هنگامی که عملکرد تجهیزات گرما تولید میکند یا دمای محیط تغییر میکند، سکوی گرانیتی میتواند به سرعت و به طور یکنواخت گرما را دفع کند و از پدیدههای گرمای بیش از حد یا سرمایش بیش از حد موضعی جلوگیری کند، در نتیجه به طور موثر ثبات دمای کلی سکو را حفظ کرده و ثبات دقت اندازهگیری را بیشتر تضمین میکند.

فرآیند و روش اندازهگیری پایداری حرارتی

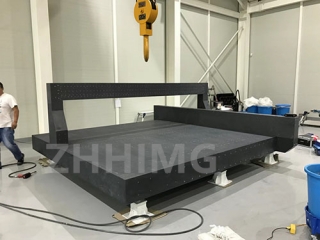

به منظور ارزیابی دقیق پایداری حرارتی سکوی گرانیتی در تجهیزات اندازهگیری نیمههادی، ما یک طرح اندازهگیری دقیق طراحی کردهایم. یک ابزار اندازهگیری ویفر نیمههادی با دقت بالا را انتخاب کردیم که مجهز به یک سکوی گرانیتی پردازششده با دقت فوقالعاده است. در محیط آزمایش، محدوده تغییرات دمایی رایج در کارگاه تولید نیمههادی شبیهسازی شد، یعنی به تدریج از 20 درجه سانتیگراد به 35 درجه سانتیگراد گرم شده و سپس دوباره به 20 درجه سانتیگراد خنک میشود. کل فرآیند 8 ساعت طول کشید.

روی سکوی گرانیتی ابزار اندازهگیری، ویفرهای سیلیکونی استاندارد با دقت بالا قرار داده شدهاند و از حسگرهای جابجایی با دقت نانو برای نظارت بر تغییرات موقعیت نسبی بین ویفرهای سیلیکونی و سکو در زمان واقعی استفاده میشود. در همین حال، چندین حسگر دمایی با دقت بالا در موقعیتهای مختلف روی سکو قرار گرفتهاند تا توزیع دما روی سطح سکو را رصد کنند. در طول آزمایش، دادههای جابجایی و دما هر 15 دقیقه یکبار ثبت میشدند تا از کامل بودن و دقت دادهها اطمینان حاصل شود.

دادههای اندازهگیری شده و تحلیل نتایج

رابطه بین تغییرات دما و تغییرات اندازه سکو

دادههای تجربی نشان میدهند که وقتی دما از 20 درجه سانتیگراد به 35 درجه سانتیگراد افزایش مییابد، تغییر در اندازه خطی پلتفرم گرانیتی بسیار ناچیز است. پس از محاسبه، در کل فرآیند گرمایش، حداکثر انبساط خطی پلتفرم تنها 0.3 نانومتر است که بسیار کمتر از محدوده تحمل خطا برای دقت اندازهگیری در فرآیندهای تولید نیمههادی است. در طول مرحله خنکسازی، اندازه پلتفرم تقریباً میتواند به طور کامل به حالت اولیه بازگردد و پدیده تأخیر تغییر اندازه را میتوان نادیده گرفت. این ویژگی حفظ تغییرات ابعادی بسیار کم حتی تحت نوسانات قابل توجه دما، پایداری حرارتی برجسته پلتفرم گرانیتی را کاملاً تأیید میکند.

تحلیل یکنواختی دما روی سطح سکو

دادههای جمعآوریشده توسط حسگر دما نشان میدهد که در طول کارکرد تجهیزات و فرآیند تغییر دما، توزیع دما روی سطح پلتفرم گرانیتی بسیار یکنواخت است. حتی در مرحلهای که دما به شدت تغییر میکند، اختلاف دما بین هر نقطه اندازهگیری روی سطح پلتفرم همیشه در محدوده ±0.1 درجه سانتیگراد کنترل میشود. توزیع یکنواخت دما به طور مؤثر از تغییر شکل پلتفرم ناشی از تنش حرارتی ناهموار جلوگیری میکند و صافی و پایداری سطح مرجع اندازهگیری را تضمین میکند و یک محیط اندازهگیری قابل اعتماد برای تجهیزات اندازهگیری نیمههادی فراهم میکند.

در مقایسه با پلتفرمهای متریال سنتی

دادههای اندازهگیری شده از سکوی گرانیتی با دادههای تجهیزات اندازهگیری نیمههادی از همان نوع که از سکوی آلیاژ آلومینیوم استفاده میکردند، مقایسه شدند و تفاوتها قابل توجه بودند. در شرایط تغییر دمای یکسان، انبساط خطی سکوی آلیاژ آلومینیوم به 2.5 نانومتر میرسد که بیش از هشت برابر سکوی گرانیتی است. در همین حال، توزیع دما روی سطح سکوی آلیاژ آلومینیوم ناهموار است و حداکثر اختلاف دما به 0.8 درجه سانتیگراد میرسد که منجر به تغییر شکل آشکار سکو شده و به طور جدی بر دقت اندازهگیری تأثیر میگذارد.

در دنیای دقیق تجهیزات اندازهگیری نیمههادی، پلتفرمهای گرانیتی با پایداری حرارتی برجسته خود، به تکیهگاه اصلی در تضمین دقت اندازهگیری تبدیل شدهاند. دادههای اندازهگیری شده، عملکرد برجسته پلتفرم گرانیتی را در پاسخ به تغییرات دما به شدت اثبات میکنند و پشتیبانی فنی قابل اعتمادی را برای صنعت تولید نیمههادی فراهم میکنند. با پیشرفت فرآیندهای تولید نیمههادی به سمت دقت بالاتر، مزیت پایداری حرارتی پلتفرمهای گرانیتی به طور فزایندهای برجسته خواهد شد و به طور مداوم نوآوری و توسعه فناوری را در صنعت هدایت میکند.

زمان ارسال: ۱۳ مه ۲۰۲۵