در زمینه آزمایش نیمههادیها، انتخاب مواد پلتفرم آزمایش نقش تعیینکنندهای در دقت آزمایش و پایداری تجهیزات دارد. در مقایسه با مواد چدنی سنتی، گرانیت به دلیل عملکرد برجستهاش، به گزینهای ایدهآل برای پلتفرمهای آزمایش نیمههادی تبدیل میشود.

مقاومت در برابر خوردگی برجسته، عملکرد پایدار درازمدت را تضمین میکند

در طول فرآیند آزمایش نیمههادیها، اغلب از واکنشگرهای شیمیایی مختلفی استفاده میشود، مانند محلول هیدروکسید پتاسیم (KOH) که برای ایجاد مقاومت نوری استفاده میشود و مواد بسیار خورندهای مانند اسید هیدروفلوئوریک (HF) و اسید نیتریک (HNO₃) در فرآیند اچینگ. چدن عمدتاً از عناصر آهن تشکیل شده است. در چنین محیط شیمیایی، احتمال وقوع واکنشهای اکسیداسیون-احیا بسیار زیاد است. اتمهای آهن الکترون از دست میدهند و با مواد اسیدی موجود در محلول واکنشهای جابجایی انجام میدهند که باعث خوردگی سریع سطح، تشکیل زنگزدگی و فرورفتگی و آسیب به صافی و دقت ابعادی پلتفرم میشود.

در مقابل، ترکیب معدنی گرانیت به آن مقاومت فوقالعادهای در برابر خوردگی میدهد. جزء اصلی آن، کوارتز (SiO₂)، خواص شیمیایی بسیار پایداری دارد و به سختی با اسیدها و بازهای رایج واکنش میدهد. مواد معدنی مانند فلدسپات نیز در محیطهای شیمیایی عمومی بیاثر هستند. تعداد زیادی از آزمایشها نشان دادهاند که در همان محیط شیمیایی شبیهسازی شده برای تشخیص نیمههادی، مقاومت خوردگی شیمیایی گرانیت بیش از 15 برابر بیشتر از چدن است. این بدان معناست که استفاده از سکوهای گرانیتی میتواند به طور قابل توجهی دفعات و هزینه نگهداری تجهیزات ناشی از خوردگی را کاهش دهد، عمر مفید تجهیزات را افزایش دهد و پایداری طولانی مدت دقت تشخیص را تضمین کند.

پایداری فوقالعاده بالا، مطابق با الزامات دقت تشخیص در سطح نانومتر

آزمایش نیمههادی الزامات بسیار بالایی برای پایداری پلتفرم دارد و نیاز به اندازهگیری دقیق ویژگیهای تراشه در مقیاس نانو دارد. ضریب انبساط حرارتی چدن نسبتاً بالا است، تقریباً 10-12 × 10⁻⁶/℃. گرمای تولید شده توسط عملکرد تجهیزات تشخیص یا نوسان دمای محیط باعث انبساط و انقباض حرارتی قابل توجه پلتفرم چدن میشود که منجر به انحراف موقعیتی بین پروب تشخیص و تراشه شده و بر دقت اندازهگیری تأثیر میگذارد.

ضریب انبساط حرارتی گرانیت تنها 0.6-5×10⁻⁶/℃ است که کسری یا حتی کمتر از ضریب انبساط حرارتی چدن است. ساختار آن متراکم است. تنش داخلی اساساً از طریق پیرسازی طبیعی طولانی مدت از بین رفته و تغییرات دما به حداقل میرسد. علاوه بر این، گرانیت دارای استحکام قوی است، با سختی 2 تا 3 برابر بیشتر از چدن (معادل HRC > 51)، که میتواند به طور مؤثر در برابر ضربات و ارتعاشات خارجی مقاومت کند و صافی و راستای پلتفرم را حفظ کند. به عنوان مثال، در تشخیص مدار تراشه با دقت بالا، پلتفرم گرانیت میتواند خطای صافی را در محدوده ±0.5μm/m کنترل کند و تضمین کند که تجهیزات تشخیص همچنان میتوانند در محیطهای پیچیده به تشخیص دقیق در مقیاس نانو دست یابند.

خاصیت ضد مغناطیسی برجسته، ایجاد یک محیط تشخیص خالص

قطعات الکترونیکی و حسگرها در تجهیزات تست نیمههادی به تداخل الکترومغناطیسی بسیار حساس هستند. چدن دارای درجه خاصی از مغناطیس است. در یک محیط الکترومغناطیسی، یک میدان مغناطیسی القایی ایجاد میکند که با سیگنالهای الکترومغناطیسی تجهیزات تشخیص تداخل میکند و منجر به اعوجاج سیگنال و دادههای تشخیص غیرطبیعی میشود.

از سوی دیگر، گرانیت یک ماده ضد مغناطیسی است و به سختی توسط میدانهای مغناطیسی خارجی قطبی میشود. الکترونهای داخلی به صورت جفت در پیوندهای شیمیایی وجود دارند و ساختار آن پایدار است و تحت تأثیر نیروهای الکترومغناطیسی خارجی قرار نمیگیرد. در یک محیط میدان مغناطیسی قوی 10 میلیتسلا، شدت میدان مغناطیسی القایی روی سطح گرانیت کمتر از 0.001 میلیتسلا است، در حالی که این شدت روی سطح چدن به بیش از 8 میلیتسلا میرسد. این ویژگی، پلتفرم گرانیت را قادر میسازد تا یک محیط الکترومغناطیسی خالص برای تجهیزات تشخیص ایجاد کند، به ویژه برای سناریوهایی با الزامات سختگیرانه برای نویز الکترومغناطیسی مانند تشخیص تراشه کوانتومی و تشخیص مدار آنالوگ با دقت بالا مناسب است و به طور مؤثر قابلیت اطمینان و ثبات نتایج تشخیص را افزایش میدهد.

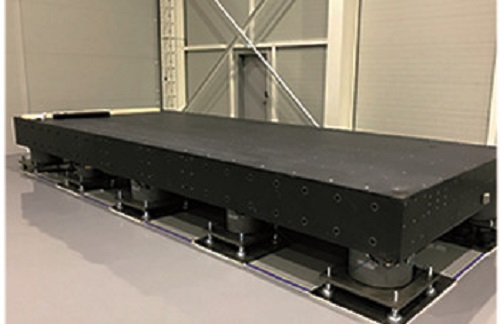

در ساخت سکوهای آزمایش نیمههادیها، گرانیت به دلیل مزایای قابل توجه خود مانند مقاومت در برابر خوردگی، پایداری و ضد مغناطیس بودن، به طور کامل از مواد چدنی پیشی گرفته است. با پیشرفت فناوری نیمههادیها به سمت دقت بالاتر، گرانیت نقش فزایندهای در تضمین عملکرد تجهیزات آزمایش و ارتقای پیشرفت صنعت نیمههادی ایفا خواهد کرد.

زمان ارسال: ۱۵ مه ۲۰۲۵