...

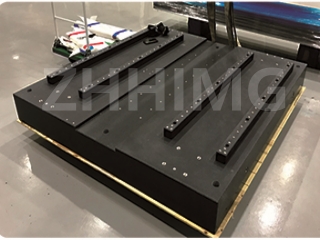

در رقابت شدید "برابری شبکه" در صنعت فتوولتائیک، بهینهسازی هزینه هر کیلووات ساعت برق به رقابتپذیری اصلی شرکتها مربوط میشود. به عنوان یک تجهیز کلیدی در تولید ماژولهای سلول خورشیدی، دقت سکوی متحرک دستگاه جوش رشتهای فتوولتائیک مستقیماً بر کیفیت جوشکاری و راندمان تولید تأثیر میگذارد. سکوی حرکتی گرانیتی اختصاص داده شده به دستگاههای جوش رشتهای فتوولتائیک، با پایداری ابعادی نهایی 0.5 میکرومتر در سال، پشتیبانی فنی برای کاهش هزینه هر کیلووات ساعت از ابعاد مختلف را ارائه میدهد.

پایداری بالا، دقت جوشکاری را تضمین کرده و ضایعات مواد را کاهش میدهد.

در طول فرآیند جوشکاری رشتهای سلولهای فتوولتائیک، انحراف در موقعیت جوشکاری میتواند منجر به اتصال ضعیف سلولها شود و در نتیجه بر راندمان تولید برق ماژولها تأثیر بگذارد و حتی محصولات معیوب تولید کند. پلتفرم حرکتی سنتی به دلیل عواملی مانند تغییرات دمای محیط و ارتعاش مکانیکی مستعد تغییر شکل ابعادی است که منجر به انحراف در موقعیت جوشکاری میشود. ضریب انبساط حرارتی پلتفرم ورزشی گرانیتی تنها (4-8) × 10⁻⁶/℃ است. در ترکیب با ساختار داخلی متراکم و یکنواخت آن، میتوان به پایداری ابعادی 0.5 میکرومتر در سال دست یافت.

به عنوان مثال، با در نظر گرفتن یک خط تولید ماژول فتوولتائیک ۱ گیگاواتی، اگر از یک پلتفرم حرکتی مشترک استفاده شود، انحراف موقعیت جوشکاری ناشی از تغییر شکل ابعادی از ۰.۱ میلیمتر فراتر میرود که ممکن است باعث شود میزان نقص جوشکاری سلولهای خورشیدی به ۳٪ افزایش یابد. هنگام استفاده از پلتفرمهای ورزشی گرانیتی، میزان نقص جوشکاری را میتوان در محدوده ۰.۵٪ کنترل کرد. به ازای هر ۱٪ کاهش در میزان نقص، میتوان سالانه بیش از یک میلیون یوان در سلولهای باتری صرفهجویی کرد که مستقیماً هزینه تولید قطعات را کاهش میدهد و زمینه را برای کاهش هزینه به ازای هر کیلووات ساعت فراهم میکند.

کاهش دفعات تعمیر و نگهداری تجهیزات و بهبود راندمان تولید

یک پلتفرم حرکتی با پایداری ابعادی ضعیف، به دلیل تغییر شکل در طول استفاده طولانی مدت، باعث سایش سریع اجزای انتقال قدرت و کاهش دقت موقعیتیابی میشود و بنابراین نیاز به کالیبراسیون و نگهداری مکرر تجهیزات دارد. پلتفرمهای ورزشی گرانیتی، با پایداری فوقالعاده خود، میتوانند به طور مؤثر وقوع چنین مشکلاتی را کاهش دهند.

با توجه به تغییرات ابعادی بسیار ناچیز 0.5 میکرومتر در سال، میزان سایش اجزای کلیدی مانند مکانیزم انتقال و حسگر موقعیتیابی دستگاه جوش رشتهای به طور قابل توجهی کاهش مییابد. طبق دادههای اندازهگیری واقعی یک شرکت تولیدی فتوولتائیک خاص، پس از اتخاذ پلتفرم حرکتی گرانیتی، چرخه تعمیر و نگهداری دستگاه جوش رشتهای از ماهی یک بار به فصلی یک بار افزایش یافته و زمان تعمیر و نگهداری واحد نیز از 8 ساعت به 3 ساعت کاهش یافته است. کاهش دفعات تعمیر و نگهداری تجهیزات به معنای راندمان تولید بالاتر و هزینههای عملیاتی و نگهداری کمتر تجهیزات است. بر اساس یک خط تولید با ظرفیت سالانه 500 مگاوات، میتواند زمان تولید مؤثر را تقریباً 200 ساعت در سال افزایش دهد، ماژولهای فتوولتائیک بیشتری به ارزش بیش از 5 میلیون یوان تولید کند و هزینه هر کیلووات ساعت را به طور قابل توجهی کاهش دهد.

افزایش طول عمر تجهیزات و کاهش هزینههای سرمایهگذاری

هزینه سرمایهگذاری تجهیزات تولید فتوولتائیک بالا است و عمر مفید تجهیزات مستقیماً بر بازگشت سرمایه شرکتها تأثیر میگذارد. به دلیل تغییرات ابعادی بلندمدت و تغییر شکلهای ساختاری، سکوهای حرکتی معمولی اغلب بیش از پنج سال نمیتوانند نیازهای تولید با دقت بالا را برآورده کنند. در نتیجه، شرکتها باید تجهیزات را از قبل تعویض کنند و این امر فشار سرمایهگذاری داراییهای ثابت را افزایش میدهد.

سکوهای ورزشی گرانیتی، با خواص فیزیکی و شیمیایی پایدار خود، میتوانند در طول استفاده طولانی مدت دقت بالایی را حفظ کرده و به طور موثر عمر مفید کلی دستگاه جوش رشتهای را افزایش دهند. دادههای یک تولیدکننده تجهیزات فتوولتائیک خاص نشان میدهد که دستگاه جوش رشتهای مجهز به سکوی حرکتی گرانیتی، پس از 8 سال استفاده مداوم، همچنان میتواند دقت موقعیتیابی جوشکاری را در محدوده ±0.1 میلیمتر حفظ کند و الزامات تولید قطعات با راندمان بالا را برآورده سازد. در مقابل، دستگاههایی که از سکوهای حرکتی معمولی استفاده میکنند، پس از پنج سال نیاز به تعویض اجزای اصلی یا ارتقاء کل دستگاه دارند. افزایش عمر مفید تجهیزات، امکان تخصیص هزینه سرمایهگذاری داراییهای ثابت شرکتها را در مدت زمان طولانیتری فراهم میکند و سهم استهلاک تجهیزات را در هزینه هر کیلووات ساعت بیشتر کاهش میدهد.

تسهیل تولید قطعات کارآمد و افزایش درآمد تولید برق

پایداری ابعادی 0.5 میکرومتر در سال، تضمینی برای دستگاه جوش رشتهای فتوولتائیک جهت دستیابی به جوشکاری با دقت بالاتر فراهم میکند و به شرکتها این امکان را میدهد تا ماژولهای فتوولتائیک با راندمان بالاتر تولید کنند. در کاربردهای عملی نیروگاهها، اجزای با راندمان بالا میتوانند به ظرفیت تولید برق بالاتر و نرخ میرایی پایینتر دست یابند و در نتیجه درآمد کلی تولید برق نیروگاه را افزایش دهند.

برای مثال، ماژولهای شیشهای دو طرفه با جوشکاری با دقت بالا میتوانند راندمان تولید برق را در مقایسه با ماژولهای معمولی ۳ تا ۵ درصد افزایش دهند. به عنوان مثال، یک نیروگاه فتوولتائیک ۱۰۰ مگاواتی را در نظر بگیرید. با استفاده از اجزای با راندمان بالا، این نیروگاه میتواند سالانه ۳ تا ۵ میلیون کیلووات ساعت برق اضافی تولید کند. افزایش درآمد تولید برق به معنای کاهش نسبی هزینه به ازای هر کیلووات ساعت است که باعث افزایش بیشتر اقتصاد و رقابتپذیری نیروگاههای فتوولتائیک میشود.

پلتفرم حرکتی گرانیتی که به دستگاههای جوشکاری رشتهای فتوولتائیک اختصاص داده شده است، با پایداری ابعادی 0.5 میکرومتر در سال به عنوان مزیت اصلی خود، به طور جامع هزینه تولید ماژولهای فتوولتائیک و هزینه هر کیلووات ساعت نیروگاهها را از طریق رویکردهای متعددی مانند تضمین دقت جوشکاری، کاهش تعمیر و نگهداری تجهیزات، افزایش عمر تجهیزات و تسهیل تولید قطعات کارآمد کاهش میدهد. این پلتفرم پشتیبانی فنی محکمی را برای صنعت فتوولتائیک جهت دستیابی به "برابری شبکه" و توسعه پایدار فراهم میکند.

زمان ارسال: ۲۱ مه ۲۰۲۵