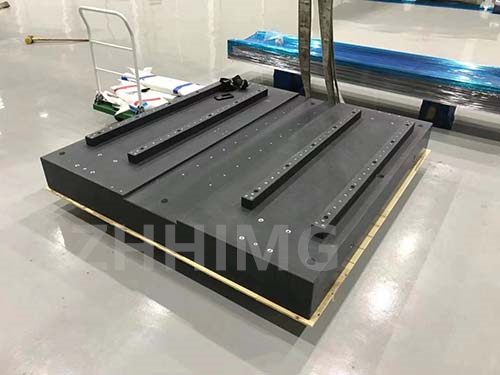

توموگرافی کامپیوتری صنعتی (CT) به ابزاری ضروری برای بازرسی کیفیت، مهندسی معکوس، مترولوژی و تحقیقات علمی در طیف وسیعی از صنایع تبدیل شده است. دقت، سرعت و غیر مخرب بودن CT صنعتی به عوامل مختلفی از جمله طراحی و ساخت پایه دستگاه بستگی دارد. گرانیت به دلیل خواص منحصر به فرد خود، مانند پایداری، سختی، میرایی، پایداری حرارتی و قابلیت ماشینکاری، یکی از محبوبترین مواد برای پایههای دستگاه CT است. در این مقاله، مزایا و معایب پایههای دستگاه گرانیتی برای CT صنعتی را مورد بحث قرار خواهیم داد.

مزایای پایه ماشین گرانیت برای CT صنعتی

۱. پایداری: گرانیت ضریب انبساط حرارتی پایینی دارد، به این معنی که اندازه و شکل آن در دماها و رطوبتهای مختلف نسبتاً ثابت است. این ویژگی تضمین میکند که دستگاه سیتی در طول عملکرد خود پایدار و دقیق باقی بماند، بدون اینکه تحت تأثیر عوامل خارجی مانند ارتعاشات، شوکها و تغییر شکلها قرار گیرد. دستگاههای سیتی پایدار برای دستیابی به نتایج با کیفیت بالا و ثابت در کاربردهای مختلف، مانند تشخیص نقص، اندازهگیری ابعادی و تجزیه و تحلیل مواد، ضروری هستند.

۲. سفتی: گرانیت مدول یانگ بالایی دارد، به این معنی که در برابر تغییر شکل تحت فشار یا بار مقاومت میکند. این ویژگی تضمین میکند که پایه دستگاه سیتی شکل و ابعاد خود را حتی تحت بارهای سنگین یا ضربه حفظ کند. دستگاههای سیتی سفت برای کاهش خطاها و عدم قطعیتها در تصاویر یا دادههای سیتی، به ویژه برای کاربردهای با دقت بالا مانند میکرو سیتی و نانو سیتی، ضروری هستند.

۳. میرایی: گرانیت ضریب میرایی بالایی دارد، به این معنی که انرژی یا ارتعاشات را جذب و مستهلک میکند. این ویژگی تضمین میکند که پایه دستگاه سیتی، ارتعاشات یا نویزهای تولید شده توسط اجزای سیستم سیتی، مانند تیوب اشعه ایکس، آشکارسازها و استیجها را کاهش یا حذف میکند. دستگاههای سیتی با میرایی برای بهبود نسبت سیگنال به نویز، به حداقل رساندن آرتیفکتها و افزایش وضوح مکانی تصاویر یا دادههای سیتی ضروری هستند.

۴. پایداری حرارتی: گرانیت رسانایی حرارتی بالا و ضریب انبساط حرارتی پایینی دارد، به این معنی که میتواند گرما را به طور موثر و بدون تغییر قابل توجه در اندازه یا شکل خود دفع یا جذب کند. این ویژگی تضمین میکند که پایه دستگاه سیتی حتی در شرایط چرخه حرارتی یا گرادیان، مانند جلسات اسکن طولانی یا هنگام استفاده از اشعه ایکس با انرژی بالا، پایدار و دقیق باقی بماند.

۵. قابلیت ماشینکاری: گرانیت را میتوان تا سطوح دقت و صافی بالا ماشینکاری یا صیقل داد، به این معنی که پایه دستگاه سیتی اسکن را میتوان با اشکال، اندازهها و پرداختهای سطحی دقیق ساخت. این ویژگی تضمین میکند که پایه دستگاه سیتی اسکن به طور یکپارچه با سایر اجزای سیستم سیتی اسکن، مانند گانتری، محفظه و محافظ، مطابقت دارد. پایههای قابل ماشینکاری دستگاه سیتی اسکن برای کاهش خطاهای مونتاژ، افزایش ایمنی و بهبود عملکرد کلی سیستم سیتی اسکن ضروری هستند.

معایب پایه دستگاه گرانیت برای سی تی اسکن صنعتی

۱. وزن: گرانیت مادهای متراکم و سنگین است، به این معنی که حمل و نقل، نصب یا جابجایی پایه دستگاه سیتی اسکن ساخته شده از گرانیت میتواند چالش برانگیز باشد. این ویژگی ممکن است به تجهیزات جابجایی ویژه مانند جرثقیل یا بالابر برای جابجایی پایه دستگاه سیتی اسکن نیاز داشته باشد که میتواند هزینه و زمان نصب یا نگهداری سیستم سیتی اسکن را افزایش دهد. با این حال، این عیب را میتوان با طراحی پایه دستگاه سیتی اسکن با اجزای مدولار یا جداشونده و با بهینهسازی چیدمان یا دسترسی به سیستم سیتی اسکن کاهش داد.

۲. هزینه: گرانیت یک ماده ارزشمند و مرغوب است، به این معنی که پایه دستگاه سیتیاسکن ساخته شده از گرانیت میتواند گرانتر از سایر مواد مانند فولاد یا آلومینیوم باشد. این ویژگی ممکن است هزینه اولیه سیستم سیتیاسکن را افزایش دهد، به خصوص برای مشاغل کوچک و متوسط یا آزمایشگاههای تحقیقاتی با بودجه محدود. با این حال، این عیب را میتوان با مزایای بلندمدت پایه دستگاه گرانیتی، مانند بهبود دقت، پایداری و دوام و کاهش هزینههای نگهداری، خرابی و جایگزینی، جبران کرد.

نتیجهگیری

پایههای ماشین گرانیتی برای کاربردهای سیتیاسکن صنعتی چندین مزیت و چند عیب ارائه میدهند. پایداری، سختی، میرایی، پایداری حرارتی و قابلیت ماشینکاری گرانیت، آن را به مادهای ایدهآل برای سیستمهای سیتیاسکن با دقت بالا و توان عملیاتی بالا که نیاز به دقت، قابلیت اطمینان و انعطافپذیری استثنایی دارند، تبدیل میکند. وزن و هزینه پایه ماشین گرانیتی ممکن است چالشهایی را ایجاد کند، اما میتوان با طراحی، برنامهریزی و بهینهسازی دقیق سیستم سیتیاسکن بر آنها غلبه کرد. به طور خلاصه، پایههای ماشین گرانیتی یک سرمایهگذاری ارزشمند و ارزشمند برای کاربردهای سیتیاسکن صنعتی هستند که به نتایج با کیفیت بالا و مزایای بلندمدت نیاز دارند.

زمان ارسال: ۱۹ دسامبر ۲۰۲۳