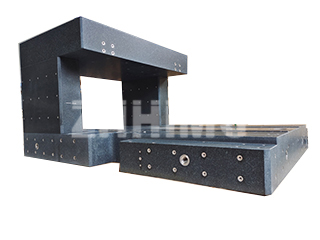

در دنیای اندازهگیری دقیق، ابزارهای اندازهگیری گرانیت، مانند صفحات سطحی، یک معیار ضروری هستند. با این حال، بسیاری از کاربران ممکن است از عوامل حیاتی که در دقت و پایداری طولانی مدت آنها نقش دارند، آگاه نباشند. در ZHHIMG®، ما میدانیم که ضخامت یک ابزار، عامل اصلی در توانایی آن برای خدمت به عنوان یک استاندارد اندازهگیری قابل اعتماد است.

ضخامت: پایه و اساس پایداری دقت

ضخامت ابزار اندازهگیری گرانیت فقط به حجم آن مربوط نمیشود؛ بلکه برای پایداری دقت آن نیز اساسی است. در حالی که برخی از مشتریان ممکن است برای کاهش وزن، ضخامت کمتری را درخواست کنند، ما اکیداً توصیه میکنیم که این کار را نکنید. یک پلتفرم نازکتر ممکن است استانداردهای دقت اولیه را برآورده کند، اما پایداری و عملکرد بلندمدت آن به خطر میافتد. با گذشت زمان، احتمالاً دقت اولیه خود را از دست میدهد و برای کاربردهای حیاتی بیفایده میشود.

صنعت به دلیلی نسبتهای استاندارد ضخامت به اندازه را تعیین کرده است. این استانداردها تضمین میکنند که سکوی گرانیتی میتواند در برابر تغییر شکل ناشی از وزن خود و بار اجزای اندازهگیری شده مقاومت کند. در ZHHIMG®، ما سکوهای خود را طوری طراحی میکنیم که ضخامت مستقیماً متناسب با اندازه باشد و پایداری بهینه را بدون جرم غیرضروری تضمین میکند. گرانیت مشکی برتر ZHHIMG® ما با ساختار متراکم و یکنواخت خود، این پایداری را بیشتر میکند.

درجهبندی دقیق و کنترل تولید

سکوهای اندازهگیری گرانیت بر اساس درجههای دقت مختلفی طبقهبندی میشوند. به عنوان مثال، سکوهای درجه ۰۰ ما به محیطی کاملاً کنترلشده با دمای ۲۰±۲ درجه سانتیگراد و رطوبت ۳۵٪ نیاز دارند، به همین دلیل ما آنها را در کارگاههای پیشرفته دما و رطوبت ثابت خود تولید و نگهداری میکنیم. درجههای پایینتر، مانند درجه ۱ و درجه ۲، برای استفاده در دمای اتاق مناسب هستند.

قبل از هرگونه بازرسی، سکوی گرانیتی باید با یک تراز الکترونیکی به دقت تراز شود. برای سکوهای کوچک، ما از یک روش آزمایش مورب برای تأیید صافی استفاده میکنیم، در حالی که سکوهای بزرگتر با استفاده از یک روش شبکه مربعی بررسی میشوند تا اطمینان حاصل شود که هر نقطه روی سطح با استانداردهای سختگیرانه ما مطابقت دارد. برای تضمین دقت بیچون و چرا، تمام ابزارهای اندازهگیری و سکوی گرانیتی باید قبل از آزمایش حداقل هشت ساعت در محیط کنترلشده با شرایط وفق داده شوند.

فرآیند دقیق و ۵ مرحلهای لپینگ ما

ضخامت یک ابزار گرانیتی تنها به اندازه مهارتی که آن را پرداخت میکند، خوب است. فرآیند صیقلکاری یک گام حیاتی در دستیابی و حفظ دقت برتر است. در ZHHIMG®، ما این کار را در تأسیسات تحت کنترل دما با استفاده از یک فرآیند دقیق ۵ مرحلهای انجام میدهیم:

- صیقلکاری سطحی (Rough Lapping): مرحله اولیه بر دستیابی به استانداردهای اولیه صافی و ضخامت تمرکز دارد.

- لپینگ نیمهریز: این مرحله خراشهای عمیقتر ناشی از لپینگ خشن را از بین میبرد و صافی را به استاندارد مورد نیاز نزدیکتر میکند.

- صیقلکاری دقیق: ما سطح را بیشتر اصلاح میکنیم و اطمینان حاصل میکنیم که صافی در محدوده دقت بالای اولیه قرار دارد.

- پرداخت دستی: تکنسینهای ماهر ما سطح را به صورت دستی پرداخت میکنند و با دقت زیاد آن را اصلاح میکنند تا دقیقاً مطابق با مشخصات مورد نیاز شود.

- صیقل دادن: مرحله آخر تضمین میکند که سطح صاف و دارای زبری کم است، که برای اندازهگیریهای پایدار و مداوم بسیار مهم است.

پس از اتمام این مراحل، هر ابزار به مدت ۵ تا ۷ روز در اتاقی با دمای کنترلشده قرار میگیرد تا قبل از صدور گواهینامه نهایی، تثبیت نهایی شود. این فرآیند دقیق، همراه با استفاده ما از گرانیت مشکی مرغوب ZHHIMG®، تضمین میکند که محصولات ما نه تنها مطابق با استانداردهای ملی و بینالمللی هستند، بلکه از آنها فراتر نیز میروند.

زمان ارسال: 30 سپتامبر 2025