سطوح گرانیتی مدتهاست که سنگ بنای مهندسی دقیق و ابزاری ضروری برای دستیابی به سطوح بالای دقت در فرآیندهای تولید و اندازهگیری بودهاند. علم پشت سطوح گرانیتی در خواص فیزیکی منحصر به فرد آنها نهفته است که آنها را برای استفاده در طیف وسیعی از کاربردهای مهندسی ایدهآل میکند.

یکی از دلایل اصلی محبوبیت گرانیت در مهندسی دقیق، پایداری عالی آن است. گرانیت یک سنگ آذرین است که عمدتاً از کوارتز، فلدسپات و میکا تشکیل شده است و همین امر آن را سفت و مقاوم در برابر تغییر شکل میکند. این پایداری هنگام ایجاد سطوح مرجع مسطح برای اندازهگیری و تراز کردن اجزا بسیار مهم است، زیرا حتی کوچکترین انحراف میتواند منجر به خطاهای قابل توجهی در کار دقیق شود.

علاوه بر این، سطوح گرانیتی انبساط حرارتی بسیار کمی دارند، به این معنی که در طیف وسیعی از دماها، یکپارچگی ابعادی خود را حفظ میکنند. این ویژگی به ویژه در محیطهایی با نوسانات مکرر دما اهمیت دارد و تضمین میکند که اندازهگیریها ثابت و قابل اعتماد باقی میمانند.

پرداخت سطح گرانیت نیز نقش حیاتی در کاربرد آن دارد. جلای طبیعی گرانیت، سطحی صاف و غیر متخلخل ایجاد میکند که اصطکاک و سایش را به حداقل میرساند و امکان حرکت دقیق ابزارهای اندازهگیری را فراهم میکند. علاوه بر این، دوام گرانیت تضمین میکند که میتواند در برابر سختیهای استفاده روزانه در محیط کارگاه یا آزمایشگاه بدون تخریب در طول زمان مقاومت کند.

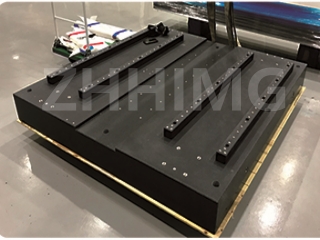

در مهندسی دقیق، سطوح گرانیتی برای مواردی فراتر از اندازهگیریهای ساده استفاده میشوند. آنها اغلب به عنوان پایه برای ماشینهای اندازهگیری مختصات (CMM) و سایر تجهیزات دقیق که در آنها دقت بسیار مهم است، استفاده میشوند. خواص فیزیکی گرانیت و توانایی آن در ایجاد یک سطح صاف و پایدار، آن را به یک ماده ضروری در دستیابی به دقت تبدیل میکند.

به طور خلاصه، علم سطوح گرانیتی در مهندسی دقیق بر اهمیت انتخاب مواد در دستیابی به دقت و قابلیت اطمینان تأکید دارد. با پیشرفت مداوم فناوری، گرانیت همچنان انتخابی قابل اعتماد برای مهندسانی است که به دنبال حفظ بالاترین استانداردها در کار خود هستند.

زمان ارسال: ۲۵ دسامبر ۲۰۲۴