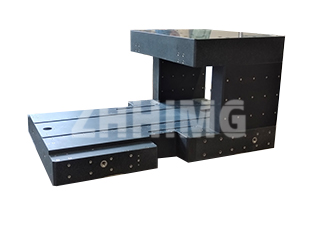

پلتفرم تست دقیق گرانیت، اساس اندازهگیری دقیق و قابل تکرار است. قبل از اینکه هر ابزار گرانیتی - از یک صفحه سطحی ساده گرفته تا یک مربع پیچیده - برای استفاده مناسب تشخیص داده شود، دقت آن باید به طور دقیق تأیید شود. تولیدکنندگانی مانند گروه ZHHIMG به استانداردهای سختگیرانه کنترل کیفیت پایبند هستند و پلتفرمها را در درجههایی مانند 000، 00، 0 و 1 تأیید میکنند. این گواهینامه بر روشهای فنی و تثبیتشدهای متکی است که صافی واقعی سطح را تعریف میکنند.

تعیین مسطح بودن: روشهای اصلی

هدف اصلی از صدور گواهینامه برای یک سکوی گرانیتی، تعیین خطای مسطح بودن (FE) آن است. این خطا اساساً به عنوان حداقل فاصله بین دو صفحه موازی که شامل تمام نقاط سطح کار واقعی هستند، تعریف میشود. مترولوژیستها از چهار روش شناخته شده برای تعیین این مقدار استفاده میکنند:

روشهای سه نقطهای و قطری: این روشها ارزیابیهای عملی و بنیادی از توپوگرافی سطح ارائه میدهند. روش سه نقطهای با انتخاب سه نقطه کاملاً جدا از هم روی سطح، صفحه مرجع ارزیابی را تعیین میکند و FE را با فاصله بین دو صفحه موازی محصور تعریف میکند. روش قطری، که اغلب به عنوان استاندارد صنعتی به کار میرود، معمولاً از ابزارهای پیچیدهای مانند یک تراز الکترونیکی همراه با یک صفحه پل استفاده میکند. در اینجا، صفحه مرجع در امتداد یک قطر قرار میگیرد و روشی کارآمد برای ثبت توزیع خطای کلی در کل سطح ارائه میدهد.

روش کوچکترین ضریب دو (حداقل مربعات): این روش از نظر ریاضی دقیقترین رویکرد است. این روش، صفحه مرجع را به عنوان صفحهای تعریف میکند که مجموع مربعات فواصل از تمام نقاط اندازهگیری شده تا خود صفحه را به حداقل میرساند. این روش آماری، عینیترین ارزیابی از مسطح بودن را ارائه میدهد، اما به دلیل پیچیدگی محاسبات، نیاز به پردازش کامپیوتری پیشرفته دارد.

روش مساحت کوچک: این تکنیک مستقیماً با تعریف هندسی مسطح بودن مطابقت دارد، که در آن مقدار خطا با عرض کوچکترین مساحت لازم برای در بر گرفتن تمام نقاط سطح اندازهگیری شده تعیین میشود.

تسلط بر موازیسازی: پروتکل نشانگر شمارهگیری

فراتر از صافی اولیه، ابزارهای تخصصی مانند مربعهای گرانیتی نیاز به تأیید موازی بودن بین سطوح کاری خود دارند. روش نشانگر عقربهای برای این کار بسیار مناسب است، اما قابلیت اطمینان آن کاملاً به اجرای دقیق بستگی دارد.

بازرسی باید همیشه روی یک صفحه سطح مرجع با دقت بالا انجام شود، و از یک وجه اندازهگیری مربع گرانیت به عنوان مرجع اولیه استفاده شود که با دقت در برابر سکو تراز شده باشد. مرحله مهم، تعیین نقاط اندازهگیری روی وجه تحت بازرسی است - این نقاط تصادفی نیستند. برای اطمینان از ارزیابی جامع، یک نقطه بازرسی تقریباً 5 میلیمتر از لبه سطح تعیین میشود که با یک الگوی شبکهای با فاصله مساوی در وسط، با نقاطی که معمولاً 20 تا 50 میلیمتر از هم جدا هستند، تکمیل میشود. این شبکه دقیق تضمین میکند که هر کانتور به طور سیستماتیک توسط شاخص ترسیم میشود.

نکته بسیار مهم این است که هنگام بررسی وجه مقابل مربوطه، مربع گرانیتی باید ۱۸۰ درجه چرخانده شود. این انتقال نیاز به دقت بسیار زیادی دارد. ابزار هرگز نباید روی صفحه مرجع لغزانده شود؛ باید با دقت برداشته و دوباره در جای خود قرار گیرد. این پروتکل ضروری جابجایی از تماس سایشی بین دو سطح صیقل داده شده دقیق جلوگیری میکند و دقت به دست آمده برای مربع و پلتفرم مرجع را در درازمدت حفظ میکند.

دستیابی به تلرانسهای دقیق ابزارهای درجه بالاتر - مانند مربعهای درجه ۰۰ با روکش دقیق ZHHIMG - گواهی بر خواص فیزیکی برتر منبع گرانیت و همچنین کاربرد این پروتکلهای دقیق و تثبیتشده اندازهگیری است.

زمان ارسال: نوامبر-03-2025