اول، خواص فیزیکی برتر

گرانیت مادهای بسیار سخت است، سختی آن بالاست، معمولاً بین شش تا هفت درجه، و برخی از انواع آن حتی میتوانند به هفت تا هشت درجه برسند، که بالاتر از مصالح ساختمانی عمومی مانند سنگ مرمر، آجر و غیره است. در عین حال، چگالی گرانیت زیاد است، معمولاً بین ۲.۵ تا ۳.۱ گرم در هر سانتیمتر مکعب (یا ۲.۸ تا ۳.۱ تن در متر مکعب)، مقاومت فشاری آن بسیار بالاست، میتواند به ۱۵۰ تا ۳۰۰ مگاپاسکال برسد، و ظرفیت باربری و لرزهای خوبی دارد. این ویژگیها باعث میشود گرانیت در کاربرد بستر مکانیکی بتواند بار و فشار بیشتری را تحمل کند، به راحتی تغییر شکل ندهد و آسیب نبیند.

دوم، خواص شیمیایی پایدار

گرانیت مقاومت بسیار خوبی در برابر خوردگی اسیدی و قلیایی دارد و به راحتی توسط مواد شیمیایی خورده و فرسایش نمییابد. این بدان معناست که در فرآیند ماشینکاری، حتی اگر با مقداری خنککننده یا روانکننده خورنده مواجه شود، بستر گرانیتی میتواند پایدار بماند و به دلیل خوردگی کوتاه، بر دقت و عمر مفید آن تأثیری نخواهد گذاشت.اگرچه گرانیت از مقاومت خوبی در برابر خوردگی اسیدی و قلیایی برخوردار است، اما پس از پردازش نیز به خوبی نگهداری میشود و سطح آن به موقع تمیز میشود تا از مایعات خورنده ذخیره شده روی سطح برای مدت طولانی جلوگیری شود و به دقت سطح آن آسیب نرساند.

سوم، ضریب انبساط حرارتی کوچک است

ضریب انبساط حرارتی گرانیت کوچک است، که میتواند به طور موثر در برابر تغییرات دما مقاومت کند. در فرآیند ماشینکاری، به دلیل تولید گرمای برش و گرمای اصطکاک، دمای ابزار ماشین تغییر خواهد کرد. اگر ضریب انبساط حرارتی بستر بزرگ باشد، باعث تغییر شکل بستر میشود و در نتیجه بر دقت ماشینکاری تأثیر میگذارد. بستر گرانیت با بستر چدن متفاوت است و تحت تأثیر گرما قرار نمیگیرد، که میتواند به طور موثر این تغییر شکل را کاهش داده و دقت پردازش را تضمین کند.

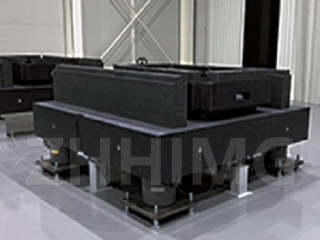

چهارم، مقاومت خوب در برابر لرزش

به دلیل حجم زیاد و عملکرد عالی ضد لرزش، بستر پایه گرانیتی میتواند به طور موثری تداخل لرزش در فرآیند ماشینکاری را کاهش دهد. این ویژگی به ویژه در برش با سرعت بالا یا ماشینکاری دقیق اهمیت دارد که میتواند کیفیت ماشینکاری را بهبود بخشد و عمر مفید ابزار را افزایش دهد.

5. دقت پردازش بالا

گرانیت یک ماده طبیعی با بافت و رنگ یکنواخت است که میتواند با توجه به نیازهای واقعی به اشکال و اندازههای مختلف پردازش شود. از طریق برش، رنده کاری، سنگ زنی، سوراخ کاری، پرتاب و سایر مراحل پردازش، گرانیت را میتوان به بستر مکانیکی با دقت و استاندارد بالا پردازش کرد تا الزامات دقت و پایداری ماشینکاری مدرن را برآورده کند.

۶. هزینه نگهداری پایین

تخت گرانیتی در حین استفاده به راحتی ساییده و تغییر شکل نمیدهد، بنابراین هزینه نگهداری آن نسبتاً کم است. فقط تمیز کردن و بازرسی منظم میتواند آن را در شرایط کاری خوب نگه دارد.

به طور خلاصه، انتخاب گرانیت به عنوان بستر مکانیکی مزایای بسیاری دارد، از جمله خواص فیزیکی برتر، خواص شیمیایی پایدار، ضریب انبساط حرارتی کوچک، مقاومت در برابر ارتعاش خوب، دقت بالای پردازش و هزینههای نگهداری پایین. این مزایا باعث میشود که بستر گرانیتی در زمینه تولید ماشینآلات، طیف گستردهای از چشماندازهای کاربردی را داشته باشد.

زمان ارسال: ۱۹ مارس ۲۰۲۵