در قلب صنعت فوق دقیق - از تولید نیمههادیها گرفته تا مترولوژی هوافضا - پلتفرم گرانیتی قرار دارد. این جزء که اغلب به عنوان یک بلوک سنگی جامد نادیده گرفته میشود، در واقع مهمترین و پایدارترین پایه برای دستیابی به اندازهگیریهای دقیق و کنترل حرکت است. برای مهندسان، مترولوژیستها و سازندگان ماشین، درک آنچه واقعاً "دقت" یک پلتفرم گرانیتی را تعریف میکند، بسیار مهم است. این فقط مربوط به پرداخت سطح نیست؛ بلکه مربوط به مجموعهای از شاخصهای هندسی است که عملکرد واقعی پلتفرم را تعیین میکنند.

مهمترین شاخصهای دقت یک سکوی گرانیتی، صافی، صافی و توازی هستند که همه آنها باید با استانداردهای سختگیرانه بینالمللی تأیید شوند.

تختی: صفحه مرجع اصلی

مسطح بودن مسلماً مهمترین شاخص برای هر پلتفرم گرانیتی دقیق، به ویژه یک صفحه سطح گرانیتی است. این نشان میدهد که کل سطح کار چقدر با یک صفحه کامل نظری مطابقت دارد. در اصل، این مرجع اصلی است که تمام اندازهگیریهای دیگر از آن گرفته میشود.

تولیدکنندگانی مانند ZHHIMG با رعایت استانداردهای جهانی شناخته شده مانند DIN 876 (آلمان)، ASME B89.3.7 (ایالات متحده آمریکا) و JIS B 7514 (ژاپن)، صافی را تضمین میکنند. این استانداردها درجههای تلرانس را تعریف میکنند که معمولاً از درجه 00 (درجه آزمایشگاهی، که بالاترین دقت را میطلبد، اغلب در محدوده زیر میکرون یا نانومتر) تا درجه 1 یا 2 (درجه بازرسی یا اتاق ابزار) متغیر است. دستیابی به صافی در حد آزمایشگاهی نه تنها به پایداری ذاتی گرانیت با چگالی بالا، بلکه به مهارت استثنایی استادکاران سنگتراشی - صنعتگران ما که میتوانند به صورت دستی به این تلرانسها با دقتی که اغلب به عنوان "حس میکرومتر" شناخته میشود، دست یابند - نیاز دارد.

مستقیم بودن: ستون فقرات حرکت خطی

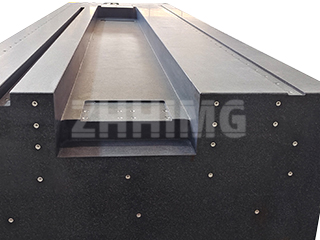

در حالی که تخت بودن به یک ناحیه دو بعدی اشاره دارد، صاف بودن به یک خط خاص، اغلب در امتداد لبهها، راهنماها یا شیارهای یک قطعه گرانیتی مانند یک لبه صاف، مربع یا پایه ماشین، اطلاق میشود. در طراحی ماشین، صاف بودن ضروری است زیرا مسیر خطی و واقعی محورهای حرکت را تضمین میکند.

وقتی از پایه گرانیتی برای نصب راهنماهای خطی یا یاتاقانهای هوایی استفاده میشود، صافی سطوح نصب مستقیماً به خطای خطی صفحه متحرک تبدیل میشود و بر دقت موقعیتیابی و تکرارپذیری تأثیر میگذارد. تکنیکهای اندازهگیری پیشرفته، به ویژه آنهایی که از تداخلسنجهای لیزری (بخش اصلی پروتکل بازرسی ZHHIMG) استفاده میکنند، برای تأیید انحرافات صافی در محدوده میکرومتر بر متر مورد نیاز هستند و تضمین میکنند که پلتفرم به عنوان یک ستون فقرات بیعیب و نقص برای سیستمهای حرکتی پویا عمل میکند.

موازی بودن و تعامد: تعریف هماهنگی هندسی

برای قطعات گرانیتی پیچیده، مانند پایههای ماشین، راهنماهای یاتاقان هوایی یا قطعات چندوجهی مانند مربعهای گرانیتی، دو شاخص اضافی حیاتی هستند: موازی بودن و عمود بودن (مربع بودن).

- موازی بودن ایجاب میکند که دو یا چند سطح - مانند سطوح نصب بالا و پایین یک تیر گرانیتی - دقیقاً از یکدیگر فاصله مساوی داشته باشند. این امر برای حفظ ارتفاع کاری ثابت یا اطمینان از تراز بودن کامل اجزای دو طرف مقابل یک دستگاه بسیار مهم است.

- عمود بودن یا مربع بودن، تضمین میکند که دو سطح دقیقاً ۹۰ درجه با یکدیگر زاویه داشته باشند. در یک دستگاه اندازهگیری مختصات (CMM) معمولی، خطکش مربع گرانیتی یا خود پایه قطعه، باید عمود بودن تضمینشدهای داشته باشد تا خطای Abbe را از بین ببرد و تضمین کند که محورهای X، Y و Z واقعاً متعامد هستند.

تفاوت ZHHIMG: فراتر از مشخصات

در ZHHIMG، ما معتقدیم که دقت را نمیتوان بیش از حد تعیین کرد - کسب و کار دقیق نمیتواند بیش از حد سختگیر باشد. تعهد ما فراتر از برآورده کردن این استانداردهای ابعادی است. با استفاده از گرانیت مشکی ZHHIMG® با چگالی بالا (≈ 3100 کیلوگرم بر متر مکعب)، پلتفرمهای ما ذاتاً دارای میرایی ارتعاش برتر و کمترین ضریب انبساط حرارتی هستند که از صافی، صافی و توازی تأیید شده در برابر اختلالات محیطی و عملیاتی محافظت میکند.

هنگام ارزیابی یک پلتفرم گرانیتی دقیق، نه تنها به برگه مشخصات، بلکه به محیط تولید، گواهینامهها و کنترل کیفیت قابل ردیابی نیز توجه کنید - دقیقاً همان عناصری که یک قطعه ZHHIMG® را به پایدارترین و مطمئنترین انتخاب برای دشوارترین کاربردهای فوق دقیق جهان تبدیل میکنند.

زمان ارسال: ۲۴ اکتبر ۲۰۲۵