در زمینه تولید نیمههادیها، تمیزی محیط اتاق تمیز مستقیماً بر میزان بازده تولید ویفر و عملکرد تراشهها تأثیر میگذارد. 5 کارخانه برتر تولید ویفر در جهان، همگی مواد چدنی سنتی را کنار گذاشته و به سکوهای گرانیتی روی آوردهاند. در پس این تحول، تلاش نهایی برای ایجاد محیطی با آلودگی صفر در اتاقهای تمیز نهفته است. سکوهای گرانیتی، با ویژگیهای خاص خود، مزایای بینظیری را در اتاقهای تمیز نشان دادهاند و به گزینه محبوب جدید کارخانههای تولید ویفر تبدیل شدهاند.

«نقص مهلک» مواد چدنی در اتاقهای تمیز

چدن، به عنوان یک ماده صنعتی سنتی، زمانی از مزایای خاصی در خواص مکانیکی برخوردار بود، اما در محیط اتاق تمیز نیمههادی، مشکلات زیادی دارد. اولاً، ریزساختار سطح چدن متراکم نیست و تعداد زیادی منافذ و ترکهای ریز دارد که با چشم غیرمسلح قابل مشاهده نیستند. در طول عملیات روزانه اتاقهای تمیز، این منافذ به شدت مستعد جذب گرد و غبار، لکههای روغن و آلایندههای شیمیایی مختلف هستند و به مکانهایی برای پنهان شدن منابع آلودگی تبدیل میشوند. هنگامی که آلایندهها در طول عملیات دقیق تولید ویفر جمع میشوند، ممکن است از سطح ویفر جدا شده و به آن بچسبند و باعث مشکلات جدی کیفی مانند اتصال کوتاه و مدارهای باز در تراشه شوند.

ثانیاً، چدن پایداری شیمیایی نسبتاً ضعیفی دارد. در طول فرآیند تولید ویفر، از واکنشگرهای شیمیایی خورنده مختلفی مانند اسید هیدروفلوئوریک و اسید سولفوریک استفاده میشود. چدن تحت تأثیر فرسایش این مواد شیمیایی مستعد واکنشهای اکسیداسیون و خوردگی است. زنگزدگی و یونهای فلزی تولید شده در اثر خوردگی نه تنها محیط اتاق تمیز را آلوده میکنند، بلکه ممکن است با مواد روی سطح ویفر نیز واکنش شیمیایی انجام دهند و به خواص فیزیکی و شیمیایی ویفرها آسیب برسانند و بازده محصول را به میزان قابل توجهی کاهش دهند.

ویژگی «آلودگی صفر» سکوهای گرانیتی

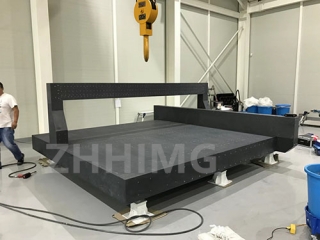

دلیل اینکه سکوهای گرانیتی مورد توجه ۵ کارخانه برتر تولید ویفر در جهان قرار دارند، ویژگی ذاتی "بدون آلودگی" آنهاست. گرانیت یک سنگ طبیعی است که طی فرآیندهای زمین شناسی طی صدها میلیون سال تشکیل شده است. کریستالهای معدنی داخلی آن به شدت متبلور شدهاند، ساختار متراکم و یکنواختی دارد و تقریباً هیچ منافذی روی سطح آن وجود ندارد. این ساختار منحصر به فرد تضمین میکند که گرد و غبار و آلایندهها را جذب نمیکند. حتی در اختلالات مکرر جریان هوا و فعالیتهای پرسنل و تجهیزات در اتاق تمیز، سطح سکوی گرانیتی همچنان میتواند تمیز بماند و از تولید و گسترش آلایندهها جلوگیری کند.

از نظر پایداری شیمیایی، گرانیت عملکرد فوقالعادهای دارد. اجزای اصلی آن مواد معدنی مانند کوارتز و فلدسپار هستند. این ماده دارای خواص شیمیایی بسیار پایداری است و به سختی با هیچ یک از واکنشدهندههای شیمیایی رایج واکنش میدهد. در محیط شیمیایی پیچیده تولید ویفر، سکوهای گرانیتی میتوانند فرسایش واکنشدهندههای خورنده مختلف را به راحتی و بدون تولید محصولات خوردگی یا آلودگی یون فلزی تحمل کنند و یک سکوی پایه ایمن و تمیز برای تولید ویفر فراهم کنند. در همین حال، گرانیت نارسانا است و الکتریسیته ساکن تولید نمیکند، بنابراین از خطر آلودگی ناشی از جذب ذرات گرد و غبار توسط الکتریسیته ساکن جلوگیری میکند و کیفیت محیطی اتاق تمیز را بیشتر تضمین میکند.

انتخاب مواد از دیدگاه هزینه و فایده

اگرچه هزینه اولیه تهیه سکوهای گرانیتی نسبتاً بیشتر از سکوهای چدنی است، اما در درازمدت، مزایای جامع آنها بسیار بیشتر از اختلاف هزینه است. تمیز کردن و نگهداری مکرر سکوهای چدنی به دلیل مشکلات آلودگی، و همچنین ضررهای هنگفت ناشی از افزایش نرخ نقص محصول، هزینههای کلی تولید را بالا نگه داشته است. سکوی گرانیتی، با مزیت آلودگی صفر خود، دفعات تمیز کردن و نگهداری در اتاق تمیز و میزان نقص محصولات را به میزان قابل توجهی کاهش میدهد، هزینههای عملیاتی را پایین میآورد و راندمان تولید و کیفیت محصول را افزایش میدهد. به عنوان مثال، کارخانهای با ظرفیت تولید سالانه یک میلیون ویفر را در نظر بگیرید. پس از اتخاذ سکوهای گرانیتی، میتواند ضررهای ناشی از آلودگی را بیش از ده میلیون یوان در سال کاهش دهد و بازگشت سرمایه بسیار قابل توجه است.

پنج کارخانه برتر تولید ویفر در جهان، با در نظر گرفتن جامع الزامات محیطهای تمیز و راندمان تولید، پلتفرمهای چدنی را کنار گذاشته و پلتفرمهای گرانیتی را انتخاب کردهاند. مزیت عدم آلودگی پلتفرمهای گرانیتی، تضمین قابل اعتمادی برای تولید ویفر فراهم میکند و تولید نیمههادی را به سمت دقت بالاتر و نرخ بازده بالاتر سوق میدهد. با توسعه مداوم فناوری نیمههادی، پلتفرمهای گرانیتی قطعاً نقش مهمتری در تولید ویفر در آینده ایفا خواهند کرد.

زمان ارسال: ۱۴ مه ۲۰۲۵