در حوزه تولید دقیق، یکپارچگی و دقت ابزارهای اندازهگیری برای تضمین کیفیت محصول نهایی بسیار مهم است. پلتفرمهای گرانیتی که اغلب به عنوان پایه و اساس ماشینهای اندازهگیری مختصات (CMM)، ابزارهای بازرسی و تنظیمات مختلف ماشینکاری استفاده میشوند، باید دقت خود را تحت شرایط بارگذاری مختلف حفظ کنند. ظرفیت تحمل بار این پلتفرمها یک مشخصه یکسان برای همه نیست، زیرا پلتفرمها برای برآورده کردن الزامات خاص بر اساس وزنی که انتظار میرود تحمل کنند، طراحی شدهاند. از مدلهای سبک گرفته تا راهحلهای سنگین، درک تفاوتهای طراحی در پلتفرمهای گرانیتی، کلید اطمینان از عملکرد بهینه آنها در کاربردهای صنعتی مختلف است.

سکوهای گرانیتی برای فراهم کردن یک سطح مرجع پایدار ضروری هستند و ظرفیت تحمل بار آنها در حفظ صافی و به حداقل رساندن تغییر شکل در حین استفاده بسیار مهم است. این سکوها باید با مواد، سازهها و تکنیکهای پردازشی طراحی و ساخته شوند که با کاربردهای مورد نظر آنها همسو باشند. چه این سکو از اجزای سبک وزن پشتیبانی کند و چه ماشینآلات سنگین، انتخاب طراحی مناسب برای اطمینان از دقت درازمدت بسیار مهم است.

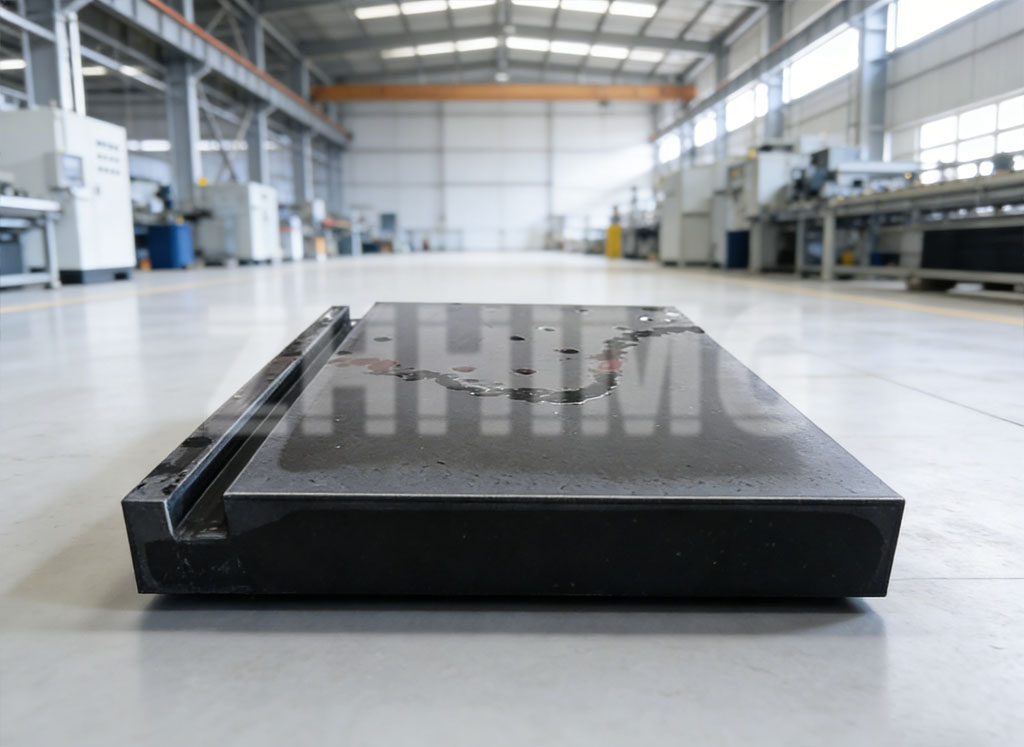

برای پلتفرمهای گرانیتی سبک، معمولاً آنهایی که کمتر از ۵۰۰ کیلوگرم وزن دارند، طراحی حول محور تعادلی از دقت بالا و ساختار سبک میچرخد. این پلتفرمها در درجه اول در محیطهایی استفاده میشوند که دقت بالا مورد نیاز است، اما وزن پلتفرم باید به حداقل برسد. موادی مانند گرانیت میکای سیاه دانه ریز، با محتوای کوارتز ۳۰٪ یا بیشتر، معمولاً استفاده میشوند. این ماده محدوده چگالی بهینه ۲.۶ تا ۲.۷ گرم بر سانتیمتر مربع را ارائه میدهد و در عین حال که وزن را کاهش میدهد، استحکام را نیز تضمین میکند. ضخامت پلتفرم معمولاً برای یک مدل ۱ متر × ۱ متر بین ۵۰ تا ۸۰ میلیمتر است و این طرح شامل یک ساختار شیاردار توخالی در قسمت زیرین است. با شیارهایی که ۲۰۰ تا ۳۰۰ میلیمتر از هم فاصله دارند و عرض آنها ۳۰ میلیمتر و ارتفاع آنها ۴۰ میلیمتر است، این طرح تعادل ایدهآلی بین استحکام و کاهش وزن ایجاد میکند و آن را ۳۰٪ سبکتر از سازههای جامد میکند. علاوه بر این، فرکانس رزونانس ذاتی پلتفرم بالای ۵۰ هرتز است که به جلوگیری از تداخل ارتعاشات کمک میکند.

دقت طراحی برای این پلتفرمها نیز کلیدی است. صافی سطح کار معمولاً کمتر از 0.005 میلیمتر در 100 میلیمتر کنترل میشود و حداقل تغییر شکل را حتی تحت بارهای متوسط تضمین میکند.سکوهای گرانیتیمعمولاً برای مونتاژ ابزارهای نوری، کالیبراسیون ابزارهای کوچک و کاربردهای مشابه که در آنها تماس با پلتفرم بیش از 60٪ از کل سطح یاتاقان را تشکیل میدهد، استفاده میشوند و از فشار بیش از حد در نقاط موضعی جلوگیری میکنند.

سکوهای با وزن متوسط، از ۵۰۰ کیلوگرم تا ۵۰۰۰ کیلوگرم، با مجموعهای از اولویتهای متفاوت طراحی میشوند. این سکوها ضمن حفظ سطح بالایی از دقت، باید بارهای بزرگتری را نیز تحمل کنند. برای این سکوها، گرانیت دانه متوسط ترجیح داده میشود، معمولاً با محتوای فلدسپات ۴۰٪ تا ۵۰٪. چگالی به ۲.۷ تا ۲.۸ گرم بر سانتیمتر مکعب افزایش مییابد و ضخامت سکو برای مدل ۱ متر × ۲ متر به ۱۰۰ تا ۱۵۰ میلیمتر افزایش مییابد. قسمت زیرین دارای یک ساختار شبکهای تقویتشده است که در آن دندههای اصلی ۵۰ میلیمتر عرض و دندههای عرضی ۳۰ میلیمتر عرض دارند و یک شبکه ۱۰۰ × ۱۰۰ میلیمتر تشکیل میدهند. نقاط تنش در گوشهها گرد شدهاند تا تمرکز را کاهش دهند. این ساختار شبکهای تضمین میکند که سکو استحکام خود را حفظ کرده و خمیدگی را به حداقل میرساند.

برای دقت بیشتر، این سکوها اغلب دارای شیارهای T شکل (با عرض ۱۲ تا ۱۶ میلیمتر) برای نصب فیکسچر هستند که فاصله شیارها از ۱۰۰ میلیمتر تا ۱۵۰ میلیمتر متغیر است. شیارها به گونهای قرار گرفتهاند که از تضعیف استحکام سکو جلوگیری کنند و حداقل فاصله آنها از سطح زیرین ۳۰ میلیمتر باشد. در حین نصب، از تکیهگاههای قابل تنظیم برای توزیع یکنواخت بار استفاده میشود که در هر متر مربع چهار نقطه تکیهگاه وجود دارد و انحراف بار در محدوده ۵٪ باقی میماند. این سکوها معمولاً در دستگاههای اندازهگیری مختصات، بازرسی قالب در مقیاس متوسط و کاربردهای مشابه استفاده میشوند که در آنها حداکثر انحراف مجاز ≤ L/10000 (L طول سکو است) است.

سکوهای سنگین که برای بارهای بیش از 5000 کیلوگرم طراحی شدهاند، برای مقاومت در برابر تغییر شکل تحت وزنهای عظیم ساخته شدهاند. این سکوها از گرانیت دانه درشت، با کریستالهای کوارتز بزرگتر از 2 میلیمتر ساخته شدهاند و چگالی آنها بیش از 2.8 گرم بر سانتیمتر مکعب است. مقاومت فشاری این ماده معمولاً بیش از 200 مگاپاسکال است و ضخامت این سکوها برای یک مدل 2 متر × 3 متر از 200 تا 300 میلیمتر متغیر است. این سازه جامد است و دارای یک پایه ضخیم (ضخامت 50 میلیمتر) است که از طریق یک پایه تخممرغی شکل با پیوند رزین اپوکسی (با مقاومت برشی ≥ 15 مگاپاسکال) به سکوی اصلی متصل میشود.

برای سکوهای سنگین، نصب نیاز به آمادهسازی خاص زمین دارد. فونداسیون بتنی باید حداقل 300 میلیمتر ضخامت داشته باشد و صفحات فولادی تعبیهشده از جنس Q235 در آن قرار گیرد. بین فونداسیون و سکو، یک لایه لاستیکی کلروپرن به ضخامت 3 میلیمتر برای اطمینان از توزیع یکنواخت تنش استفاده میشود. فونداسیون باید ظرفیت تحمل بار حداقل 0.3 مگاپاسکال را داشته باشد. این سکوها در کاربردهایی مانند بازرسی ابزار ماشینهای سنگین و چیدمان ریختهگری بزرگ استفاده میشوند، که در آنها تغییر شکل خزشی طولانیمدت باید کمتر از 0.002 میلیمتر در سال باقی بماند.

استانداردهای آزمایش برای سکوهای گرانیتی تحمل بار مختلف نیز به طور قابل توجهی متفاوت است. سکوهای سبک تحت آزمایش ارتعاش (فرکانس رفت و برگشت 10-500 هرتز، دامنه 0.1 میلیمتر) قرار میگیرند تا از عدم وقوع رزونانس اطمینان حاصل شود. سکوهای با بار متوسط تحت آزمایش بار استاتیک 1.2 برابر ظرفیت نامی خود قرار میگیرند، به طوری که تغییر شکل پس از 24 ساعت اعمال و برداشتن بار از 0.001 میلیمتر تجاوز نکند. سکوهای سنگین برای مقاومت در برابر خستگی، با 1000 چرخه بارگذاری-باربرداری در 80٪ از بار نامی خود آزمایش میشوند تا از عدم وجود ترک اطمینان حاصل شود که از طریق تشخیص نقص نفوذی تأیید میشود.

هنگام انتخاب پلتفرم گرانیتی مناسب، ضروری است که طراحی با الزامات خاص کاربرد مطابقت داشته باشد. برای صنایعی که به دقت بالا و ظرفیت بار سنگین نیاز دارند، انتخاب طراحی صحیح پلتفرم، عملکرد و قابلیت اطمینان طولانی مدت را تضمین میکند. ZHHIMG اهمیت راهحلهای سفارشی متناسب با نیازهای منحصر به فرد هر مشتری را درک میکند و طیف وسیعی از پلتفرمهای گرانیتی را ارائه میدهد که دقت، پایداری و دوام بالایی را در شرایط بارگذاری مختلف ارائه میدهند.

در ZHHIMG، ما طیف گستردهای از پلتفرمهای گرانیتی را ارائه میدهیم که برای برآورده کردن نیازهای صنایع مختلف، از ماشینکاری دقیق گرفته تا بازرسیهای سنگین، مهندسی شدهاند. پلتفرمهای ما با بالاترین استانداردهای کیفیت طراحی شدهاند تا عملکرد استثنایی را تضمین کنند و دقت و قابلیت اطمینان را صرف نظر از الزامات تحمل بار، ارائه دهند. تعهد ما به نوآوری و کیفیت به ما این امکان را میدهد که راهحلهایی ارائه دهیم که در آزمون زمان دوام میآورند و پایه ایدهآلی را برای نیازهای تولید دقیق شما ارائه میدهند.

زمان ارسال: ۲۲ دسامبر ۲۰۲۵